Важные указания

Настоящее руководство по эксплуатации (РЭ) предназначено для лиц, работающих с хроматографом газовым портативным "Хроматэк-Газохром 2000" (далее – хроматограф) и обслуживающего его персонала. Руководство служит для ознакомления с устройством хроматографа и его составных частей, обеспечения правильной эксплуатации хроматографа и поддержания его в постоянной готовности к работе.

При эксплуатации хроматографа необходимо дополнительно руководствоваться эксплуатационными документами согласно ведомости 214.2.840.077ВЭ.

Сведения об устройстве и принципе действия хроматографа ориентированы на специалистов, ознакомленных с основами газовой хроматографии и с принципами построения газохроматографических приборов. Для эксплуатации и обслуживания хроматографа необходимы навыки работы на компьютере на уровне пользователя.

Хроматограф выпускается в двух вариантах конструктивного исполнения:

214.2.840.077 – исполнение 1.

214.2.840.077-01 – исполнение 2.

Хроматограф исполнения 1 – переносной, с питанием от источника постоянного тока. Может использоваться как в стационарных лабораториях, так и в качестве переносного прибора.

Хроматограф исполнения 2 предназначен для встраивания в 19 дюймовую стойку. Может использоваться в стационарных условиях и в передвижных лабораториях, не работающих на ходу.

Отличия исполнений хроматографа описаны в соответствующих разделах РЭ.

Пример записи хроматографа исполнения 1 в других документах или при его заказе:

"Хроматограф "Хроматэк-Газохром 2000" исполнение 1

ТУ 4215-013-12908609-08".

Пример записи хроматографа исполнения 2 в других документах или при его заказе:

"Хроматограф "Хроматэк-Газохром 2000" исполнение 2

ТУ 4215-013-12908609-08".

Перечень документов, на которые даны ссылки в настоящем РЭ, приведен в приложении А.

В соответствующих разделах руководства по эксплуатации приведены указания, которые необходимо выполнять при эксплуатации и обслуживании хроматографа.

Указания, отмеченные такой рамкой, необходимо выполнять, чтобы исключить получение травм при работе с хроматографом или повреждение оборудования.

Указания, отмеченные данным символом, следует выполнять при наличии в составе комплекса хроматографа с электронозахватным детектором (ЭЗД), содержащего источник радионуклидного излучения.

Данный символ предупреждает об опасности ожога. Он наносится на верхнюю крышку хроматографа (предупреждает о горячих поверхностях испарителей и детекторов) и на заднюю стенку хроматографа с текстом: "Горячий воздух" (предупреждает об опасности ожога при циклах нагрева и охлаждения термостата).

Данный символ предупреждает об опасности взрыва при использовании водорода.

На двери термостата наносится надпись:

Внимание! Перед включением хроматографа убедитесь, что линии подачи водорода заглушены или подключены к колонке.

Принятые сокращения:

| Сокращение | Расшифровка |

|---|---|

| ДТП | Детектор по теплопроводности; |

| ДТХ | Детектор термохимический; |

| ПИД | Пламенно–ионизационный детектор; |

| ПО | Программное обеспечение; |

| РД | Регулятор давления; |

| РРГ | Регулятор расхода газа; |

| СКО | Среднее квадратическое отклонение; |

| ФИД | Фотоионизационный детектор. |

| ТДС | Термодесорбер |

1

Назначение

Хроматограф предназначен для качественных и количественных анализов широкого спектра органических и некоторых неорганических соединений в жидкой и газовой фазах методом газовой хроматографии.

С хроматографом может работать оператор, имеющий опыт работы с аналитическими приборами, в частности, с хроматографами, ознакомленный с принципами построения газохроматографических приборов и допущенный к работе с ними.

Измерения с использованием хроматографа должны выполняться в соответствии с методиками выполнения измерений (аттестованными МВИ или другими документами, допущенными к применению в установленном порядке).

Градуировка хроматографа осуществляется потребителем с учетом конкретной аналитической задачи и методики хроматографического анализа.

Поверки хроматографа (первичная и периодические) выполняются в соответствии с инструкцией "Хроматограф газовый портативный "Хроматэк-Газохром 2000". Методика поверки".

Изделия СКБ Хроматэк могут содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, не отраженным в настоящем документе.

2 Технические характеристики

Эксплуатация хроматографа осуществляется при:

температуре окружающего воздуха от +5 до +40 °С;

верхнем значение относительной влажности 75% при температуре 30 °С без конденсации влаги;

атмосферном давление от 84 до 106 кПа;

в условиях, в которых горючие газы и легковоспламеняющиеся жидкости могут быть в количествах, недостаточных для создания взрывопожароопасной смеси:

при содержании примесей в окружающем воздухе в пределах санитарных норм, регламентированных ГОСТ 12.1.005.

По стойкости к механическим воздействиям исполнение хроматографа вибропрочное – группа L3 по ГОСТ Р 52931.

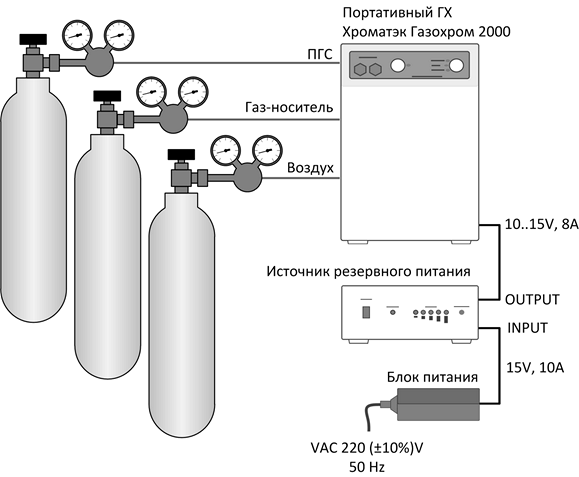

Электрическое питание хроматографа "Хроматэк-Газохром 2000" исполнение 1 осуществляется от источника постоянного тока напряжением от 10 до 17 В.

Потребляемая мощность хроматографа "Хроматэк-Газохром 2000" исполнение 1 в установившемся режиме не более 70 Вт. Максимальная потребляемая мощность хроматографа не более 150 Вт.

Электрическое питание хроматографа "Хроматэк-Газохром 2000" исполнение 2 осуществляется от сети переменного тока напряжением \(230\begin{matrix} + 23 \\ - 23 \\ \end{matrix}\) В, частотой (50±1) Гц.

Максимальная потребляемая мощность хроматографа "Хроматэк-Газохром 2000" исполнение 2 не более 750 Вт.

Хроматограф имеет уровень устойчивости к электромагнитным помехам, обеспечивающий его функционирование в лабораторных зонах или зонах для испытаний и измерений в условиях контролируемой электромагнитной обстановки.

Хроматограф при применении его по назначению и выполнении требований к монтажу, эксплуатации, хранению, транспортированию и техническому обслуживанию не создает электромагнитных помех, влияющих на функционирование средств связи и других технических средств в соответствии с их назначением.

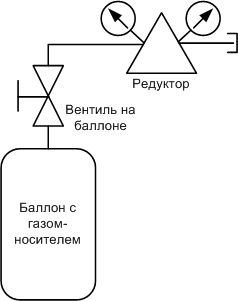

Газовое питание хроматографа: азот, аргон, гелий. В качестве вспомогательных газов используются водород и воздух.

Рабочее давление газов:

газа-носителя – от 0,36 до 0,700 МПа;

водорода – от 0,14 до 0,64 МПа;

воздуха – от 0,17 до 0,64 МПа.

Хроматограф соответствует требованиям технических условий

ТУ 4215-013-12908609-08 и комплекту документации согласно спецификации 214.2.840.077.

Детекторы хроматографа:

детектор по теплопроводности (ДТП);

детектор термохимический (ДТХ);

пламенно-ионизационный детектор (ПИД);

фотоионизационный детектор (ФИД).

Объемы доз вводимых проб:

газовой – 0,125; 0,25; 0,50; 1,0; 2,0 мл краном-дозатором;

жидкой – от 0,5 до 5,0 мкл микрошприцем.

Колонки хроматографа – насадочные или капиллярные.

Уровни флуктуационных шумов нулевого сигнала не более:

с детектором по теплопроводности (ДТП) 2×10-7 В;

с детектором термохимическим (ДТХ) 4×10-6 В;

с пламенно-ионизационным детектором (ПИД) 3×10-14 А;

с фотоионизационным детектором (ФИД) 2×10-13 А.

Пределы детектирования, не более:

с ДТП 2×10-9 г/мл по гептану или пропану;

с ДТХ 5×10-10 г/мл по водороду;

с ПИД 2×10-12 г/с по гептану или пропану;

с ФИД 1×10-12 г/с по бензолу или ацителену.

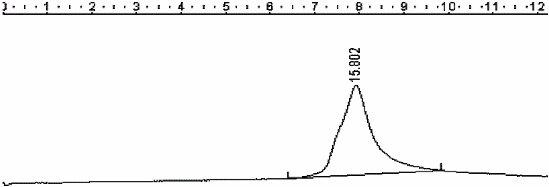

Пределы допускаемого значения относительного среднего квадратического отклонения (СКО) выходного сигнала (высота или площадь пика и время удерживания):

с ДТП 2 %;

с ДТХ 2 %;

с ПИД 2 %;

с ФИД 5 %.

Пределы допускаемого значения изменения выходного сигнала (высота или площадь пика и время удерживания) за цикл измерений 48 ч:

с ДТП ±5 %;

с ДТХ ±10 %;

с ПИД ±5 %;

с ФИД ±10 %.

Количество независимых термостатируемых зон хроматографа "Хроматэк-Газохром 2000" исполнение 1 – шесть.

Количество независимых термостатируемых зон хроматографа "Хроматэк-Газохром 2000" исполнение 2 – шесть.

Диапазон рабочих температур термостатов хроматографических колонок, испарителя, детекторов ПИД, ДТП, ФИД от (tокр.+10) °С (где tокр. – температура окружающей среды) до 250 °С .

Диапазон рабочих температур детектора ДТХ 214.5.184.023-01.00 от (tокр.+10) (где tокр. – температура окружающей среды) до 250 °С .

Диапазон рабочих температур детектора ДТХ 214.5.184.023-02.00 от (tокр.+10) (где tокр. – температура окружающей среды) до 80 °С .

Диапазон рабочих температур термостата обогреваемого крана от (tокр.+10) °С до 100 °С.

Относительное отклонение среднего установившегося значения температуры термостатов от заданного значения температуры находится в пределах ±0,5 %.

Время выхода хроматографа на режим не более 0,5 ч.

Газовые линии герметичны при давлении газов на входе 800 кПа; при этом падение давления в течение 30 мин не превышает 2 % от установленного давления.

Диапазон расходов газов от 5 до 250 мл/мин.

Диапазон формируемых давлений газа-носителя от 20 до 600* кПа.

Количество каналов регулирования расхода и давления газов – 6.

Габаритные размеры хроматографа (длинна, ширина, высота), мм, не более:

исполнение 1: 490×250×350;

исполнение 2: 600×490×270.

Масса хроматографа "Хроматэк-Газохром 2000" исполнение 1 не более 15 кг.

Масса хроматографа "Хроматэк-Газохром 2000" исполнение 2 не более 30 кг.

Хроматограф в транспортной упаковке выдерживает без повреждений воздействие следующих климатических и механических факторов:

температуры окружающего воздуха от минус 50 до 50 °С;

относительной влажности до (95±3) % при температуре 35 °С.

вибраций в соответствии с группой L1 по ГОСТ Р 52931;

свободного падения с высоты 100 мм.

*при комплектовании регуляторами для работы на высоком давлении.

3 Комплектность

Комплект поставки хроматографа определяется заказом потребителя из составных частей, приведенных в таблице 3.1.

Таблица 3.1– Комплект поставки

| Обозначение | Наименование | Количество |

|---|---|---|

| 214.2.840.077 | Хроматограф газовый портативный "Хроматэк-Газохром 2000" исполнение 1 | По заказу |

| 214.2.840.077-01 | Хроматограф газовый портативный "Хроматэк-Газохром 2000" исполнение 2 | По заказу |

| 214.00045-51 | Программное обеспечение "Хроматэк Аналитик" (на компьютерных носителях информации) | 1 |

| Компьютер | По заказу | |

| 214.4.060.105 | Комплект ЗИП "Хроматэк-Газохром 2000" исполнение 1 согласно формуляру 214.2.840.077ФО | 1 комплект |

| 214.4.060.317 | Комплект ЗИП "Хроматэк-Газохром 2000" исполнение 2 согласно формуляру 214.2.840.077ФО | 1 комплект |

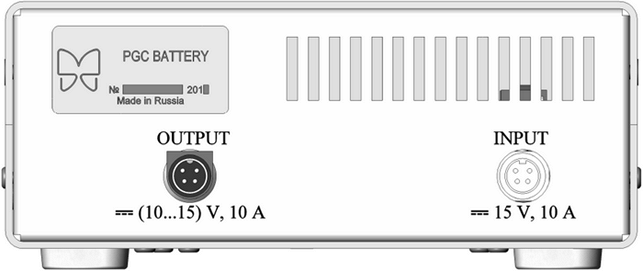

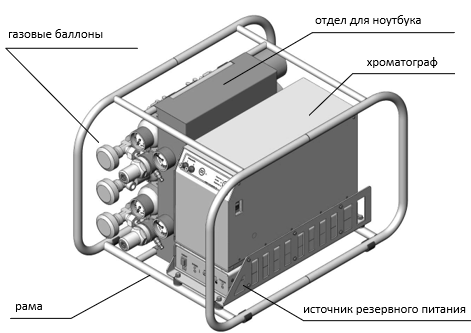

| 214.6.122.116 | Рама | 1 |

| 214.5.087.046 | Источник резервного питания | 1 |

| 214.4.171.070 | Упаковка | 1 |

| Сменные части хроматографа | ||

| 214.2.840.005 | Детектор ДТП | По заказу |

| 214.5.184.023 | Детектор ДТХ | По заказу |

| 214.2.840.042 | Детектор ПИД | По заказу |

| 214.2.840.014 | Детектор ФИД | По заказу |

| 214.5.886.000 | Испаритель капиллярный | По заказу |

| 214.5.886.002 | Испаритель насадочный | По заказу |

| 214.4.464.024-01.03 | Кран 6-ти портовый | По заказу |

| 214.4.464.025-01.03 | Кран 10-ти портовый | По заказу |

| Колонки | ||

| Колонки насадочные металлические | По заказу | |

| Колонки капиллярные | По заказу | |

| Эксплуатационная документация | ||

| 214.2.840.077ВЭ | Ведомость эксплуатационных документов и документы согласно 214.2.840.077ВЭ на компьютерных носителях информации (по заказу потребителя – на бумажных носителях информации) | Комплект |

4 Устройство и работа

4.1 Конструктивное исполнение

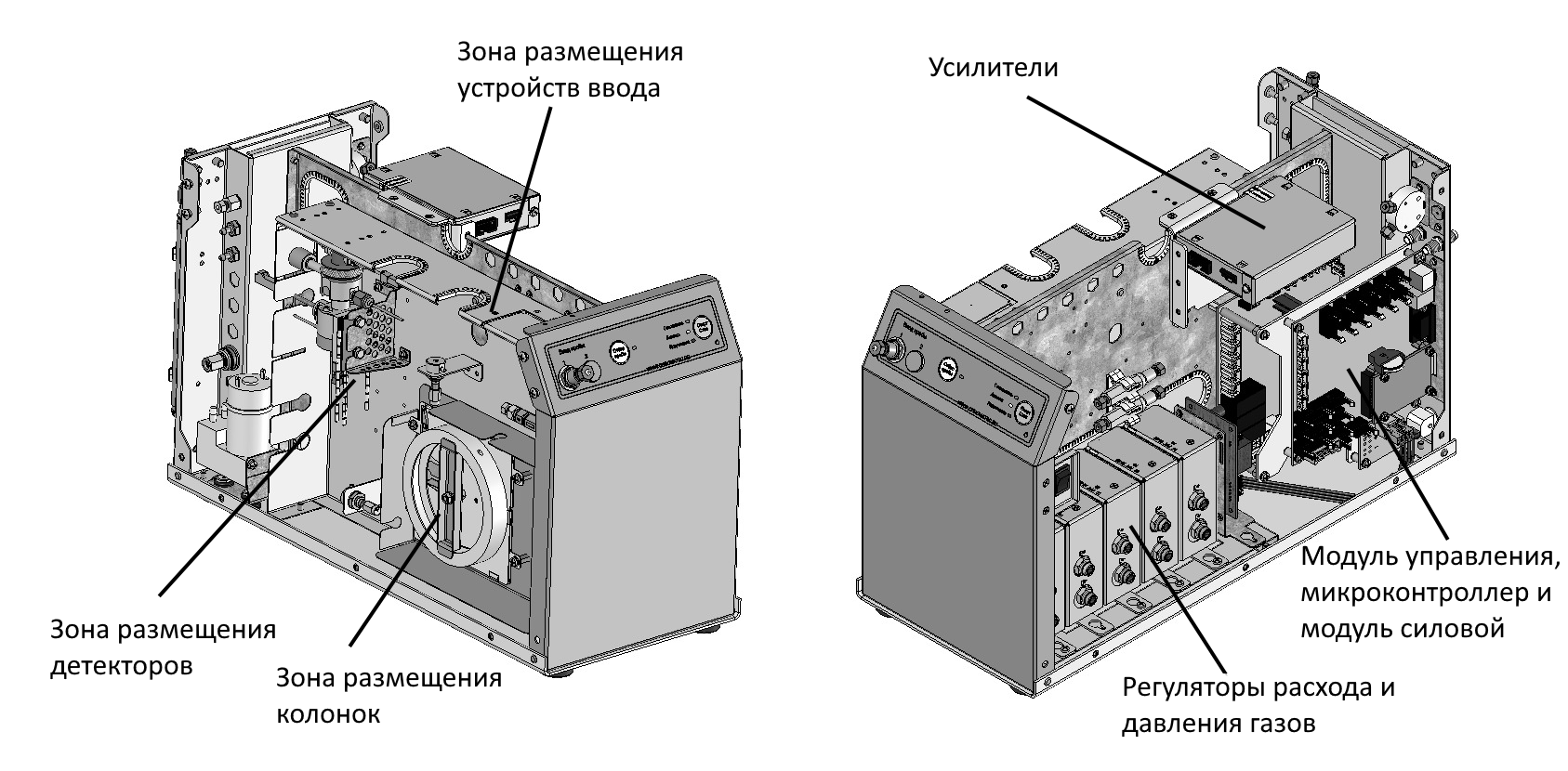

Хроматограф конструктивно представляет собой прибор, состоящий из функциональных узлов, размещенных в едином корпусе.

Рисунок . – Хроматограф исполнение 1

Хроматограф исполнения 1 – переносной, с питанием от источника постоянного тока напряжением от 10 до 17 В (например, от аккумулятора) или от сети переменного тока с соответствующим адаптером (преобразователем напряжения). Может использоваться как в стационарных лабораториях, так и в качестве переносного прибора.

Рисунок . – Хроматограф исполнение 2

Хроматограф исполнения 2 предназначен для встраивания в 19 дюймовую стойку. Может использоваться в стационарных условиях и передвижных лабораториях, не работающих на ходу. Электрическое питание хроматографа исполнения 2 осуществляется от сети переменного тока 230±23 В, частотой (50±1) Гц.

4.2 Расположение функциональных узлов хроматографа исполнения 1

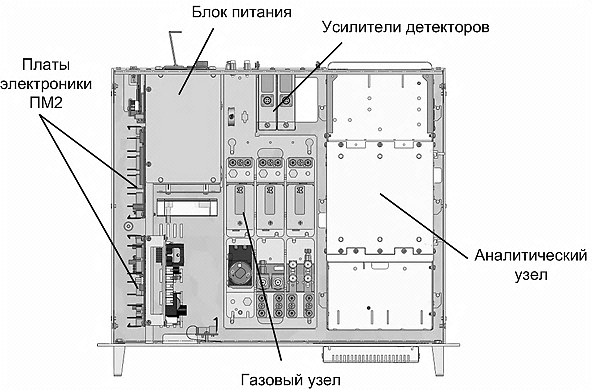

В корпусе хроматографа расположены: термостат колонок, регуляторы расхода и давления газа (электронные или механические), электрические платы. В одном отсеке с термостатом колонок установлены детекторы и устройства ввода (испаритель или кран-дозатор).

Рисунок . – Расположение узлов внутри хроматографа

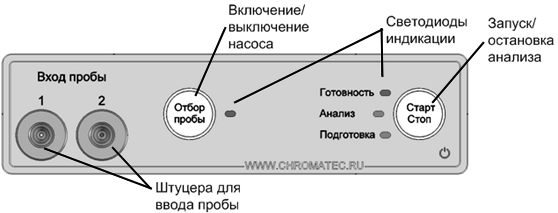

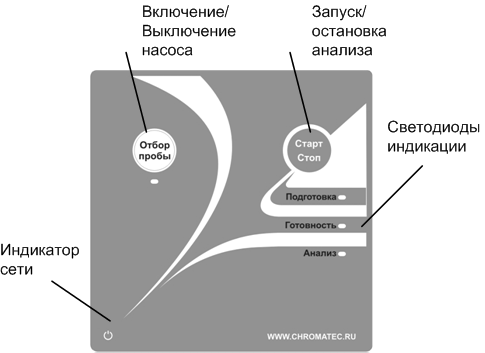

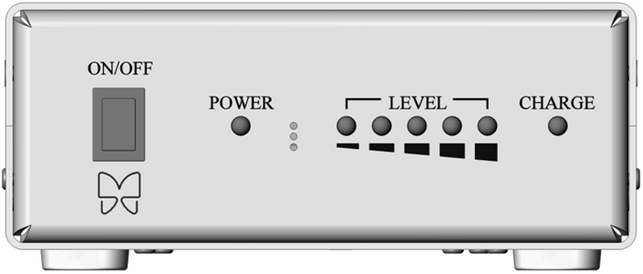

Панель управления предназначена для контроля состояния хроматографа, запуска/остановки анализа и для включения/выключения насоса (микронасоса), прокачивающего пробу (если насос установлен в хроматограф).

Рисунок . – Внешний вид панели управления

На правой боковой стенке хроматографа расположен выключатель питания.

Рисунок . – Внешний вид хроматографа справа

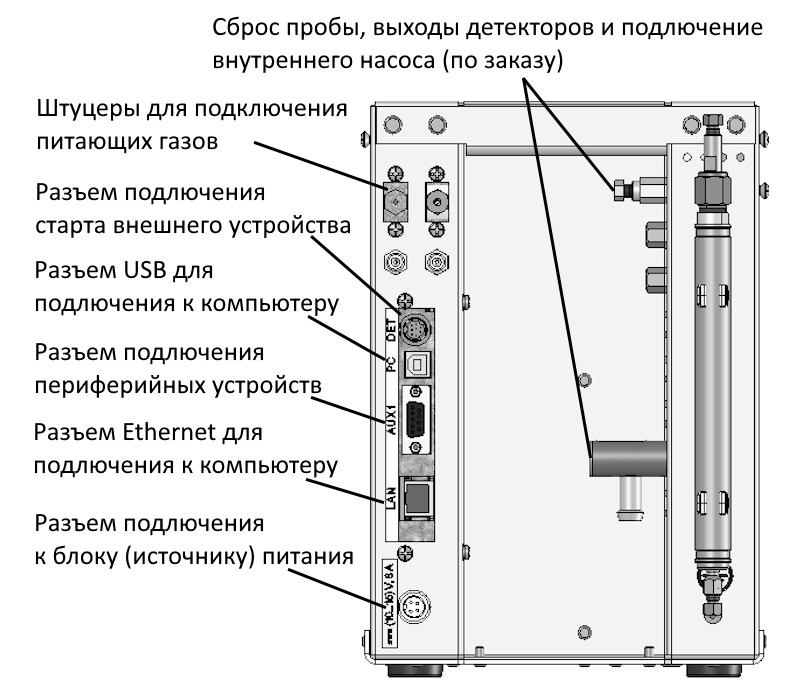

На задней стенке хроматографа расположены: разъем подключения к блоку (источнику) питания "ПИТАНИЕ 10…17 В", разъем DET подключения старта внешних устройств, разъем РС для связи с компьютером по интерфейсу USB, разъем AUX для подключения внешних устройств, разъем LAN для связи с компьютером по интерфейсу Ethernet, штуцеры подключения к газовым линиям.

Рисунок 4.6 – Расположение узлов на задней стенке хроматографа

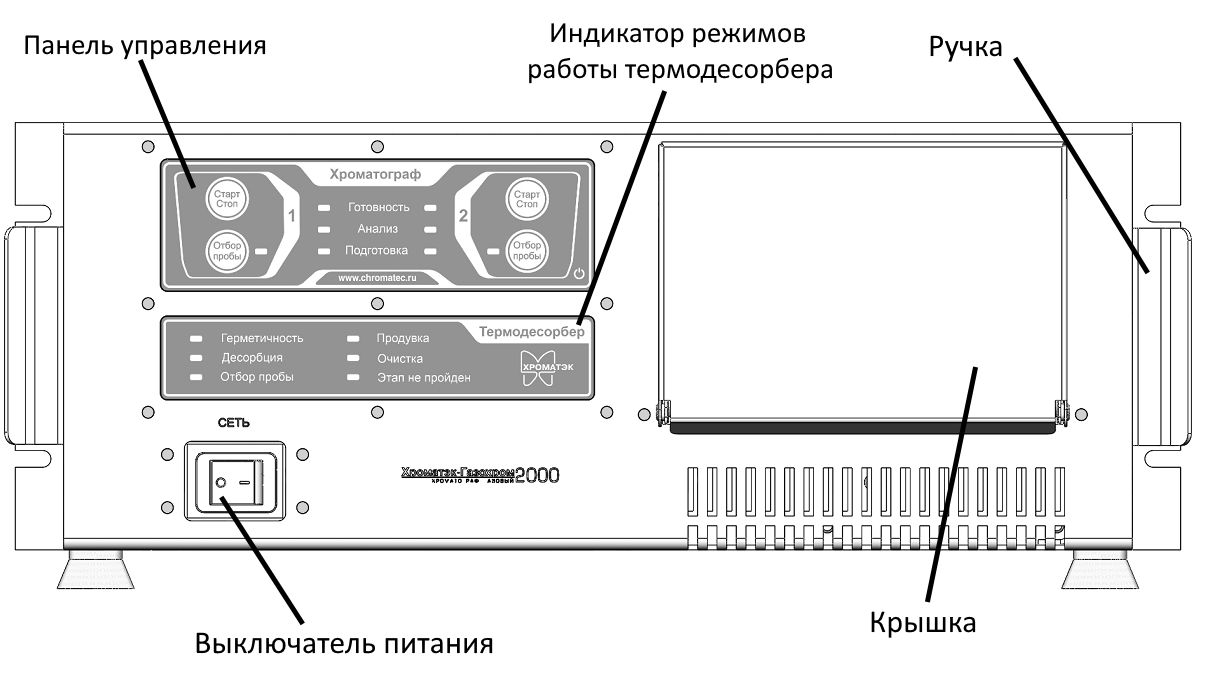

4.3 Расположение функциональных узлов хроматографа исполнения 2

Хроматограф конструктивно представляет собой прибор, состоящий из функциональных узлов, размещенных в едином металлическом корпусе.

В аналитическом узле расположены устройства ввода, один или два термостата колонок и детекторы.

В газовом узле расположены регуляторы расхода и давления газа (электронные или механические), клапаны и насос прокачки пробы.

Рисунок 4.7 – Расположение узлов внутри хроматографа

На лицевой панели расположена панель управления, индикатор режимов работы термодесорбера, крышка, кнопка "Сеть" и две ручки для извлечения хроматографа из стойки.

Рисунок . – Хроматограф лицевая панель

Панель управления предназначена для контроля состояния хроматографа, запуска/остановки анализа и для включения/выключения насоса, прокачивающего пробу (если насос установлен в хроматограф).

Рисунок . – Внешний вид панели управления.

Рисунок . – Внешний вид индикации этапов работы термодесорбера.

Индикатор режимов работы термодесорбера предназначен для контроля состояния этапов работы встроенного термодесорбера.

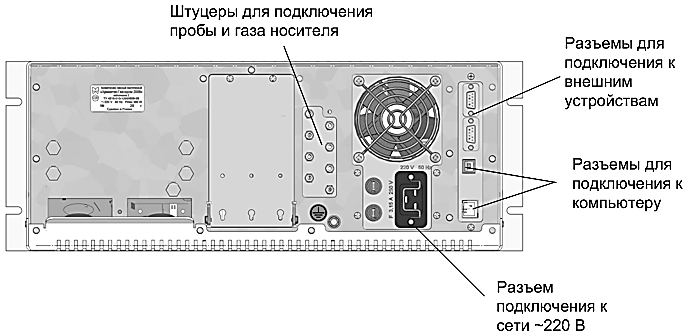

На задней стенке хроматографа расположены: разъем подключения к сети переменного тока 230 В, разъемы для связи с компьютером по интерфейсу USB и Ethernet, разъем для подключения внешней периферий, штуцеры подключения к газовым линиям.

Рисунок . – Задняя стенка хроматографа.

4.4 Термостат колонок

Термостат колонок предназначен для поддержания заданной температуры одной или двух колонок.

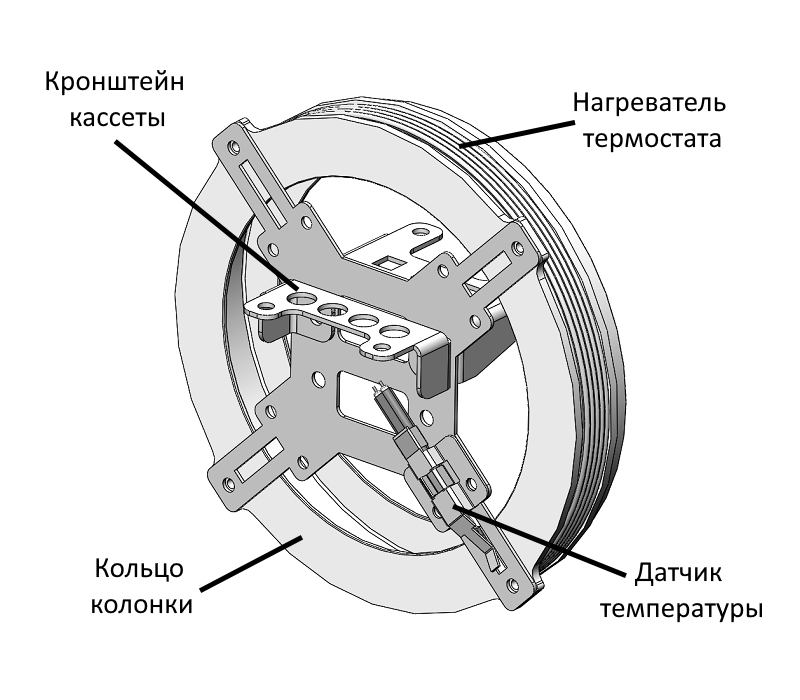

Существует два типа термостата колонок:

- плоский, для установки насадочных и капиллярных колонок не требующих высоких скоростей нагрева;

- кассетный, для капиллярных колонок.

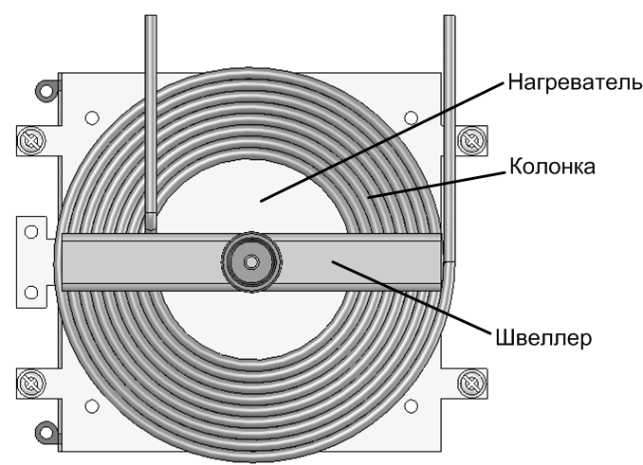

Конструктивно плоский термостат состоит из нагревателя, на который устанавливают колонки. В нагревателе установлен нагревательный элемент, датчик температуры и изоляторы. Колонки прижимаются к нагревателю с двух сторон с помощью швеллеров.

Рисунок . – Плоский термостат колонок.

Конструктивно кассетный термостат состоит из кассеты, внутри которой расположена капиллярная колонка. Нагреватель намотан поверх кассеты, на которой размещены кронштейны крепления и датчик температуры.

Рисунок . – Кассетный термостат капиллярных колонок.

Управление термостатом (задание и поддержание требуемой температуры) осуществляется контроллером хроматографа.

Хроматограф обеспечивает автоматическое охлаждение термостата колонок для защиты колонок при прекращении подачи газа-носителя.

4.4.1 Термостат колонок, хроматографа "Хроматэк-Газохром 2000" исполнение 1

Конструктивно хроматограф "Хроматэк-Газохром 2000" исполнение 1 может поставляться с двумя видами термостатов колонок: изотермическим (с поддержанием постоянной температуры) и программируемым (Рис. 4.14).

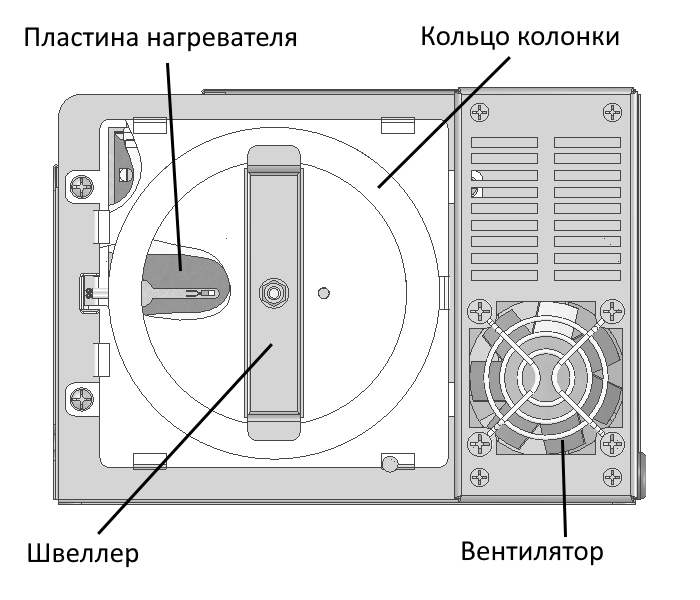

Программируемый термостат колонок предназначен для поддержания заданной температуры одной или двух колонок с возможностью их быстрого охлаждения.

Конструктивно термостат состоит из пластины нагревателя, на который устанавливают кольцо колонок. Охлаждение термостата колонок осуществляется с помощью вентилятора, который обеспечивает беспрерывную циркуляцию воздуха. Вывод нагретого воздуха осуществляется через перфорацию на кожухе.

Рисунок . – Термостат колонок программируемый

Для доступа к программируемому термостату колонок в хроматографе исполнения 1 необходимо открыть левую боковую крышку.

4.4.2 Термостат колонок, программируемый хроматографа "Хроматэк-Газохром 2000" исполнение 2

Конструктивно термостат может оснащаться двумя видами нагревателей колонок плоским и кассетным. Охлаждение термостата колонок осуществляется с помощью вентилятора.

Плоский нагреватель состоит из пластины, на которую устанавливают колонки. В нагревателе установлен нагревательный элемент, датчик температуры и изоляторы. Колонки расположены в специальном кольце и прижимаются к нагревателю с двух сторон с помощью швеллера.

Кассетный нагреватель состоит из специального кольца, по внешней стороне которого расположен нагревательный элемент, датчик температуры и кронштейн кассеты. Колонка расположена внутри специального углубления кассеты.

Рисунок . – Установка термостатов колонок в хроматографе исполнения 2

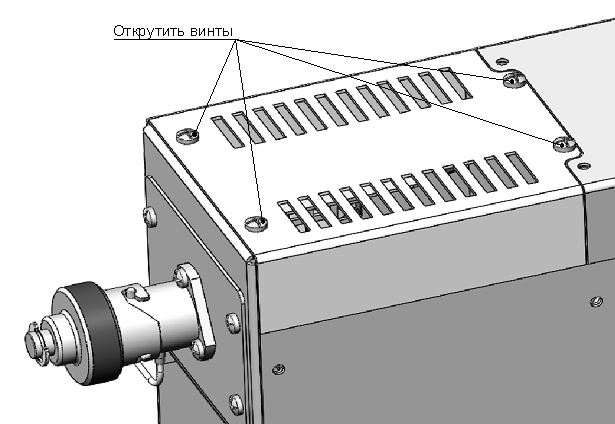

Для доступа к термостату колонок в хроматографе исполнения 2 необходимо снять верхнюю крышку хроматографа, открутить 4 винта крышки термостата колонок и потянув верх снять ее.

4.5 Термодесорбер двухстадийный

4.5.1 Описание и работа

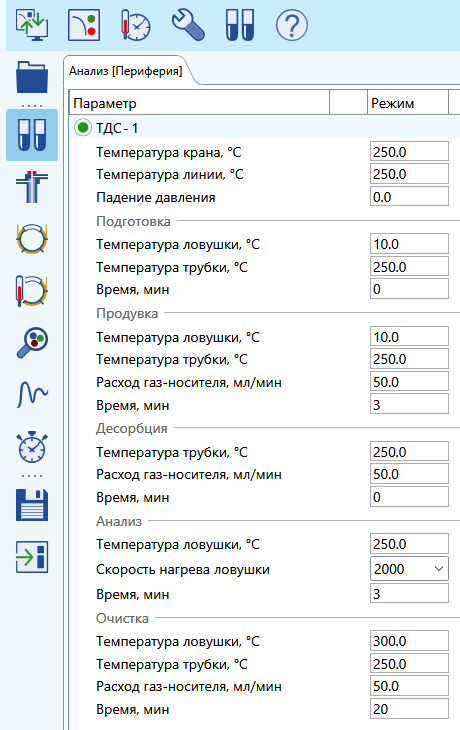

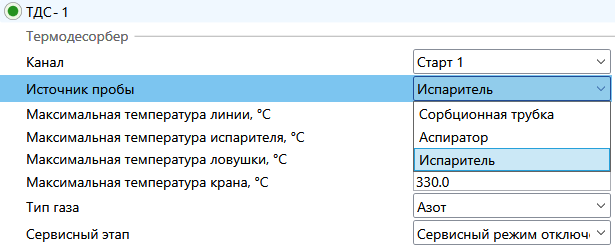

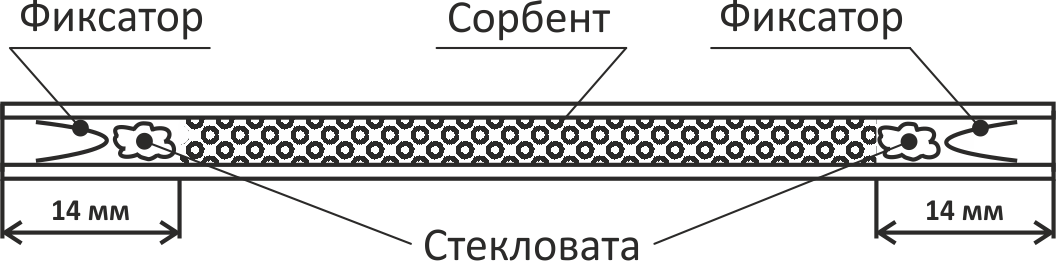

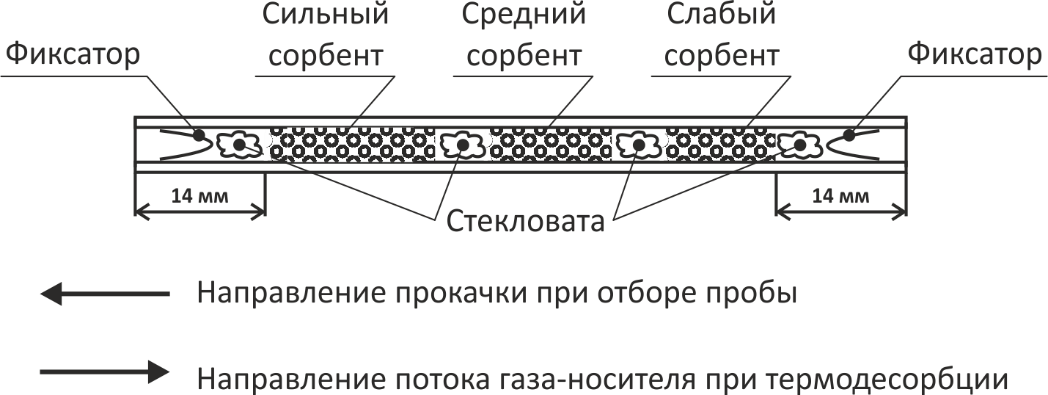

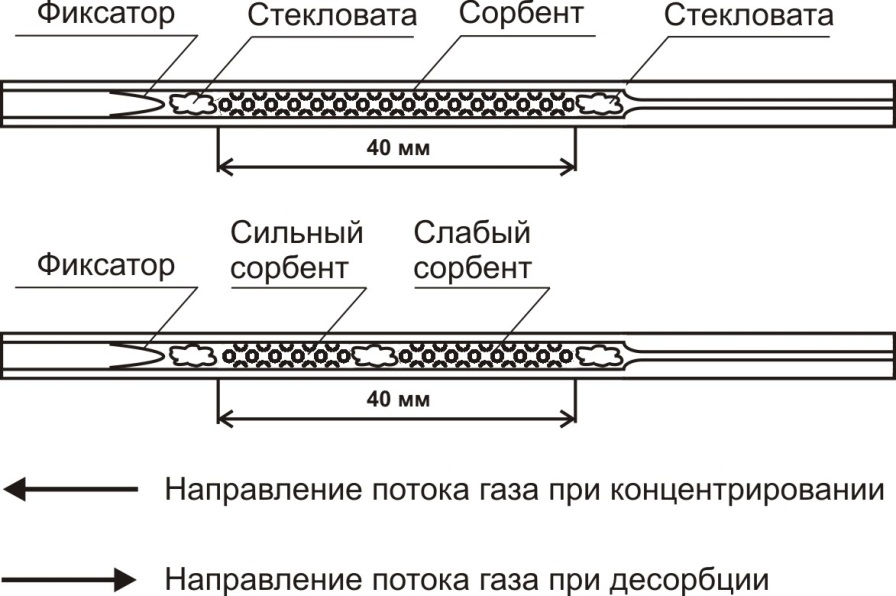

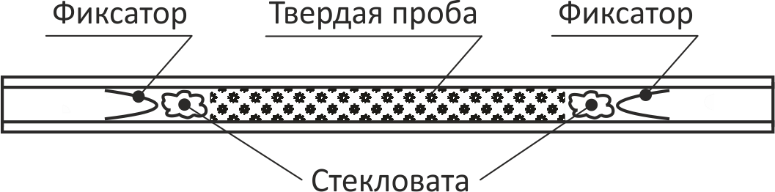

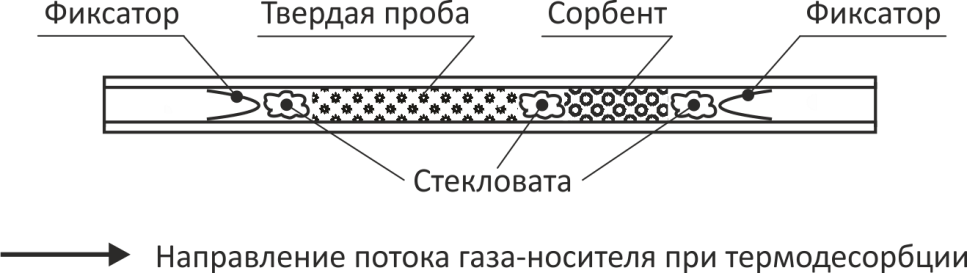

Термодесорбер предназначен для извлечения летучих веществ, предварительно сконцентрированных в сорбционной трубке.

Дополнительное концентрирование пробы в ловушке позволяет проводить фокусирование перед ее направлением в хроматографическую колонку.

ТДС работает в двух режимах:

извлечение летучих веществ происходит из сорбционной трубки, с последующей фокусировкой в ловушке. Сфокусированные вещества из ловушки попадают в хроматографическую колонку.

летучие вещества собираются и фокусируются непосредственно в ловушке.

4.5.2 Технические характеристики ТДС

Таблица 4.1 – Технические характеристики ТДС

| Параметр | Значение |

|---|---|

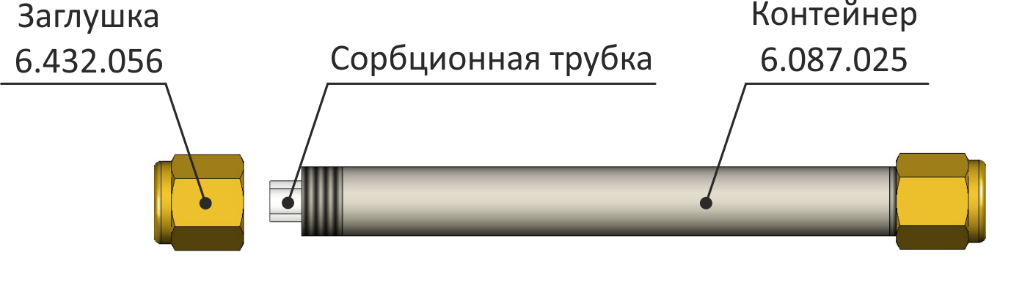

| Размер сорбционной трубки (наружный диаметр, длина), мм | 6,35; 89. |

| Температура сорбционной трубки, °C | от (tокр*+10) до 400. |

| Температура испарителя, °C | от (tокр*+10) до 400. |

| Температура ловушки, °C | от минус 10 до 400. |

| Температура крана, °C | от 150 до 350. |

| Температура переходной линии, °C | от 40 до 350. |

| Расход продувочного газа, мл/мин | от 0 до 200. |

| Относительное среднее квадратическое отклонение (СКО) выходного сигнала хроматографа (высот, площадей и времен удерживания хроматографических пиков) при работе с термодесорбером, %, не более | 2 |

* tокр – температура окружающей среды

4.5.3 Устройство термодесорбера

Термодесорбер может содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на требования безопасности, неотраженным в настоящем документе.

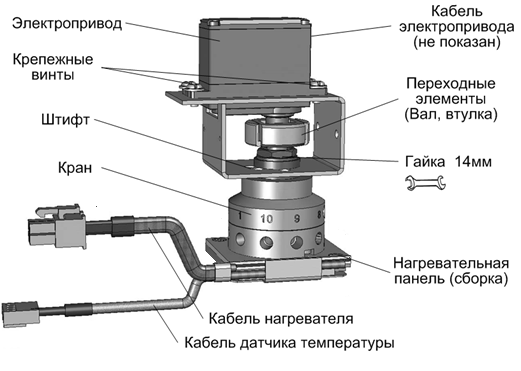

Основные функциональные узлы термодесорбера:

термостат сорбционной трубки/испарителя;

ловушка;

кран-переключатель;

переходная линия;

регулятор расхода;

клапаны;

датчик падения давления;

электрическая плата модуля термодесорбера;

Термодесорбер состоит из трех частей: аналитической, расположенной в аналитическом блоке хроматографа, газовой, расположенной в газовом узле прибора и электрической расположенной в отсеке для электроники.

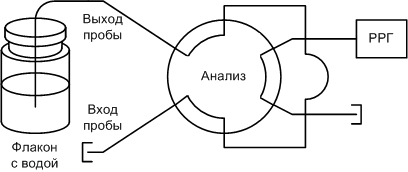

Схема газовая принципиальная термодесорбера:

Кл1 – клапан сброса; Кл2 – клапан продувочного газа; Кр – кран-переключатель;

РРГ1– регулятор расхода продувочного газа; РРГ2– регулятор расхода газа-носителя;

Л – Ловушка; Т – Трубка сорбционная.

Рисунок 4.16 – Схема газовая принципиальная

Представленная типовая газовая схема может быть подвигнута несущественным доработкам, в зависимости от методики выполнения конкретной задачи, неотраженных в настоящем документе.

Аналитическая часть термодесорбера содержит термостат сорбционной трубки/ испарителя, ловушку, переходную линию и кран. Газовая часть содержит газовый регулятор продувочного газа и сборку клапанов. Электрическая часть содержит электронный модуль термодесорбера. На лицевой панели хроматографа расположена индикация этапов работы термодесорбера.

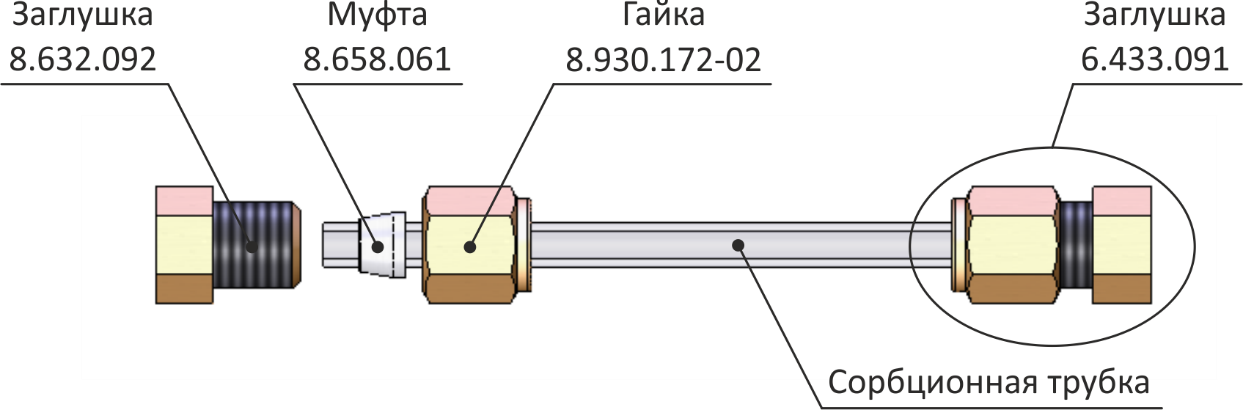

Термостат сорбционной трубки. Предназначен для десорбции анализируемых компонентов с трубки, заполненной сорбентом. Термостат представляет собой корпус с нагревателем, в который помещается сорбционная трубка. Передняя часть термостата имеет адаптер, к которому подсоединяется байонет с герметично установленной сорбционной трубкой. В байонете предусмотрены каналы, через которые подводится продувочный газ от регулятора расхода газа в сорбционную трубку.

Ловушка. Обеспечивает концентрирование анализируемых компонентов. Ловушка представляет собой стеклянную трубку, внутри заполненную сорбентом, а с наружи установленным нагревательным элементом. Во время десорбции веществ с сорбционной трубки ловушка охлаждается с помощью элементов Пельтье до температуры ниже окружающей среды. Во время ввода пробы с помощью нагревателя ловушка быстро разогревается, обеспечивая передачу анализируемых соединений в хроматографическую колонку.

Температура ловушки во время концентрирования пробы задается в диапазоне от минус 10 до 35 °C, во время ввода пробы в хроматографическую колонку – от 35 до 400 °C в зависимости от используемого сорбента.

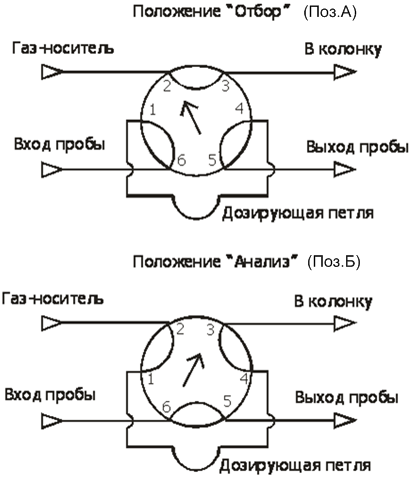

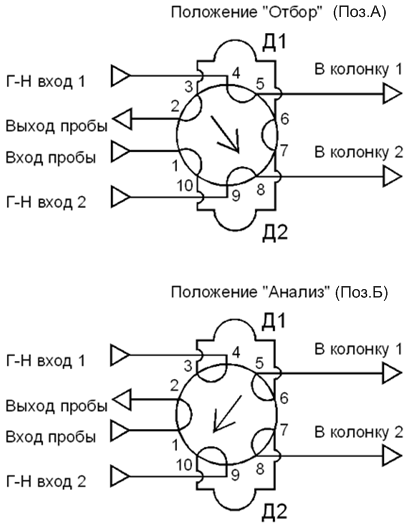

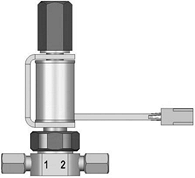

Кран-переключатель. Двухпозиционный поворотный 6-ти портовый термостатируемый кран обеспечивает переключение газовых потоков на этапах ввода пробы и анализа.

Температура крана задается в диапазоне от 150 до 350 °C и остается постоянной на всех этапах работы термодесорбера.

Переходная линия. Используется для передачи пробы из ловушки в хроматографическую колонку. Во избежание осаждения определяемых компонентов температура переходной линии поддерживается постоянной в диапазоне от 40 до 350°С.

Регулятор расхода продувочного газа. Формирует расход продувочного газа, проходящего через сорбционную трубку. Расход продувочного газа задается в диапазоне от 0 до 200 мл/мин и устанавливается автоматически во время этапов продувки, десорбции и очистки сорбционной трубки.

Клапаны. Обеспечивают переключение потоков продувочного газа для проверки герметичности. Нормальное положение клапанов (без подачи напряжения) – закрытое.

Основные этапы работы, настройка режимов, выбор сорбентов с двухстадийным термодесорбером указаны в Приложении В.

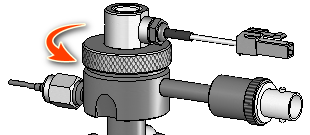

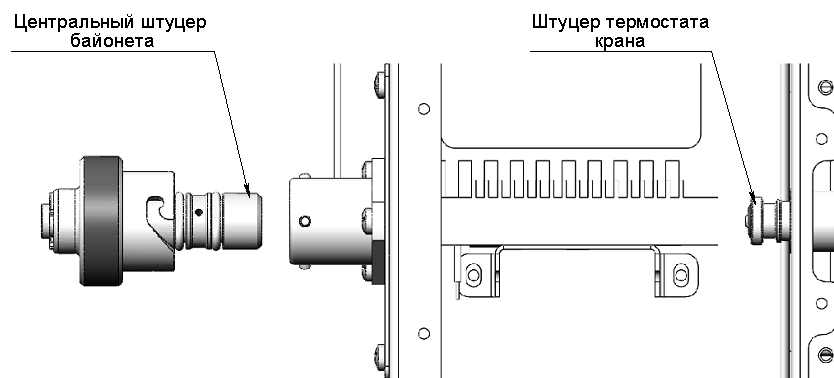

4.5.4 Установка сорбционной трубки

Замену сорбционной трубки следует выполнять после охлаждения термостата сорбционных трубок до температуры не более 50-60 градусов.

Для установки сорбционной трубки необходимо:

Открыть крышку на лицевой панели.

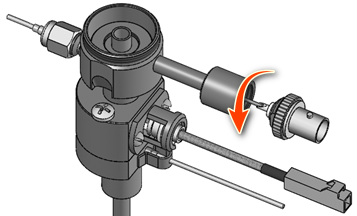

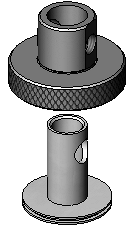

Отсоединить байонет, слегка надавив на него и повернув против часовой стрелки до характерного щелчка.

Рисунок 4.17 – Направление вращения байонета для снятия сорбционной трубки

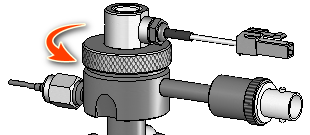

Вставить сорбционную трубку в байонет, стрелка на трубке должна быть направлена от себя.

Рисунок 4.18 – Направление установки сорбционной трубки в байонет

Вставить байонет с сорбционной трубкой в термостат сорбционной трубки, слегка надавив на него и повернув по часовой стрелке до характерного щелчка.

4.5.5 Работа термодесорбера

В зависимости от выбора источника ввода пробы в термодесорбер, осуществляется следующая последовательность этапов работы термодесорбера:

Таблица 4.1– Последовательность этапов работы термодесорбера в зависимости от источника ввода пробы

| «Сорбционная трубка» | «Аспиратор» | «Испаритель» | ||||

|---|---|---|---|---|---|---|

| 1 | Ожидание ТДС | |||||

| 2 | Подготовка ТДС | |||||

| 3 | Готовность ТДС | |||||

| 4 | Герметичность ТДС | |||||

| 5 | Продувка трубки ТДС | Отбор пробы аспиратором | - | |||

| 6 | Десорбция ТДС | Продувка после отбора аспиратором | - | |||

| 7 | Анализ ТДС | |||||

Ожидание ТДС

При включении хроматографа, прибор находится в нулевом режиме, до передачи заданного режима работы.

Подготовка

На этапе "Подготовка" устанавливаются заданные значения: температура сорбционной трубки/испарителя, температура крана, температура переходной линии и нижняя температура ловушки. Продувочный газ через сорбционную трубку не идет.

Готовность

На этапе "Готовность" термодесорбер готов к проведению анализа.

Проверка герметичности

Перед проведением анализа сорбционная трубка проверяется на герметичность путем измерения падения давления в газовой линии. Если падение давления составляет более установленного значения (по умолчанию 1 кПа*), то выдается сообщение об ошибке "Тест на герметичность не пройден" и осуществляется переход на этап "Подготовка".

После проверки герметичности сорбционной трубки устанавливается расход продувочного газа и температура десорбции сорбционной трубки. Установленные значения выдерживаются в течение заданного времени десорбции.

Для отключения проверки герметичности термодесорбера перед анализом, необходимо в поле "Падение давление" в режиме работы ТДС, установить значение 0 (По умолчанию 1, для проведения проверки герметичности).

Продувка трубки

Продувка перед десорбцией используется для выдувания воздуха из сорбционной трубки. Для удаления воздуха задают расход продувочного газа 20 мл/мин, время продувки составляет 1 мин (для полимерных или угольных сорбентов) или 2 мин (для молекулярных сит).

Продувка также может быть использована для удаления влаги из сорбционной трубки, которая была сконцентрирована во время отбора пробы с высокой влажностью. Удаление влаги наиболее эффективно происходит при температуре выше комнатной, поэтому обычно задают температуру продувки 40-50 °С, при этом расход продувочного газа составляет 20-30 мл/мин. Время продувки влаги зависит от ее количества, а также от типа сорбента в трубке. Например, для сорбентов Tenax и Carbopack обычно достаточно 1-2 мин, для сорбентов Carbosieve – 3-5 мин, сорбенты Carboxen являются гидрофильными и удаление с них влаги без потери анализируемых веществ затруднительно.

Десорбция

На этом этапе анализируемые вещества потоком продувочного газа переносятся из нагреваемой сорбционной трубки в охлаждаемую ловушку, в которой происходит их концентрирование.

Рисунок 4.17 – Десорбция пробы из трубки и ее улавливание в ловушке

Температура десорбции выбирается таким образом, чтобы добиться полного извлечения компонентов с сорбента. В идеале температура должна быть максимально высокой и ограничена рабочей температурой сорбента. Однако, при температурах, близких к максимальной рабочей температуре сорбента, начинается его разложение с выделением различных примесей. Поэтому при отсутствии необходимости не рекомендуется устанавливать слишком высокую температуру десорбции.

При десорбции веществ с трубок, заполненных различными сорбентами, необходимо выбирать температуру десорбции по сорбенту с минимальной рабочей температурой.

При выборе температуры десорбции необходимо учитывать возможное разложение анализируемых компонентов при этой температуре.

Степень извлечения веществ с сорбента (эффективность десорбции) контролируется путем последующего анализа сорбционной трубки. После вторичной десорбции отклики пиков не должны превышать уровня, указанного в нормативном документе, на основании которого проводится анализ.

Если при максимальной рабочей температуре сорбента не происходит полного извлечения анализируемых компонентов, то необходимо увеличить время десорбции или использовать другой сорбент (более слабо удерживающий вещества или имеющий более высокую рабочую температуру).

Расход продувочного газа выбирается таким образом, чтобы за минимальное время добиться полного извлечения веществ с сорбционной трубки. В тоже время расход продувочного газа более 50 мл/мин может приводить к "проскоку" анализируемых веществ через ловушку. Оптимальный расход продувочного газа составляет от 20 до 50 мл/мин.

Время десорбции должно быть достаточным для полного извлечения компонентов. В зависимости от температуры десорбции и расхода продувочного газа время десорбции обычно составляет от 5 до 10 мин. Необходимо задавать минимально возможное время, чтобы повысить производительность работы термодесорбера.

Анализ

Кран переходит в положение "Анализ", устанавливается верхняя температура ловушки и поддерживается в течение заданного времени. На этом этапе нагрев сорбционной трубки прекращается, включается вентилятор охлаждения трубки и продувочный газ не идет через сорбционную трубку.

На этапе "Анализ" анализируемые вещества десорбируются с ловушки и уносятся потоком газа-носителя через переходную линию в хроматографическую колонку.

Скорость нагрева ловушки должна обеспечивать быструю десорбцию компонентов с сорбента и их перенос в хроматографическую колонку. Для анализа большинства летучих органических соединений устанавливают высокую скорость нагрева.

Для анализа термолабильных компонентов, которые могут разлагаться при быстром повышении температуры устанавливают медленную скорость нагрева.

Для полной десорбции компонентов с ловушки обычно достаточно от 1 до 2 мин. Если этого времени недостаточно, например, при медленной скорости нагрева, то его увеличивают, чтобы при последующем анализе на хроматограмме отсутствовали пики от предыдущего анализа.

В большинстве случаев для улавливания летучих органических соединений устанавливают температуру ловушки минус 10 °С. При анализе очень влажных проб возможно "закупоривание" ловушки льдом. В этом случае измеренный расход продувочного газа будет составлять 0 мл/мин. Для предотвращения "закупоривания" ловушки при анализе образцов, содержащих значительное количество воды, рекомендуется задавать температуру ловушки выше 4 °С.

Рисунок 4.18 – Десорбция пробы из ловушки и ее ввод в хроматографическую колонку

Верхняя температура ловушки устанавливается таким образом, чтобы достигалась полная десорбция компонентов. Контроль полноты десорбции веществ с ловушки осуществляют аналогично сорбционной трубке. Если отклики пиков при последующей десорбции не являются пренебрежимо малыми по сравнению с откликами, получаемыми при анализе, то увеличивают верхнюю температуру ловушки.

Верхняя температура ловушки не должна превышать максимальную рабочую температуру используемого сорбента.

Очистка трубки

Устанавливается заданный расход продувочного газа, температура термостата сорбционной трубки и термостата ловушки. Установленные значения поддерживаются в течение времени очистки трубки.

Очистка трубки используется для удаления с сорбента примесей, чтобы она была полностью готова к следующему отбору пробы.

4.6 Аспиратор

Встроенный аспиратор предназначен для отбора проб на сорбционную трубку разовых проб воздуха определенного объема, рассчитываемого по измеренному расходу и времени отбора.

Аспиратор может содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, неотраженным в настоящем документе.

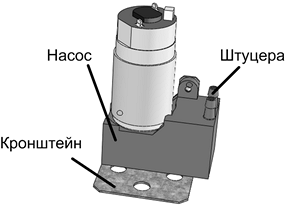

Основными функциональными узлами аспиратора являются насос, измеритель расхода и регулятор расхода газа.

Функциональные узлы аспиратора такие как: насос, измеритель расхода, регулятор расхода газа расположены в газовой части хроматографа. Плата управления расположена на боковой панели хроматографа в электрической части.

Все функциональные узлы аспиратора расположены в газовой части хроматографа.

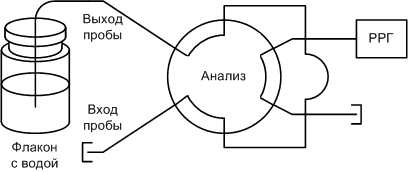

Схема газовая принципиальная аспиратора показана на рисунке 4.28.

И1 – Измеритель расхода; Р1 – Регулятор расхода; Н1 – Насос.

Рисунок 4.21 - Схема газовая принципиальная аспиратора

Принцип работы аспиратора заключается в прокачивании пробы воздуха через сорбционную трубку с помощью насоса. Задание расхода и времени отбора осуществляется при помощи программы "Хроматэк Аналитик 3.1".

Измерение и поддержание заданного расхода воздуха проводится измерителем и регулятором расхода. Аспиратор имеет встроенный контроллер, обеспечивающий хранение алгоритма работы и управление работой узлов аспиратора.

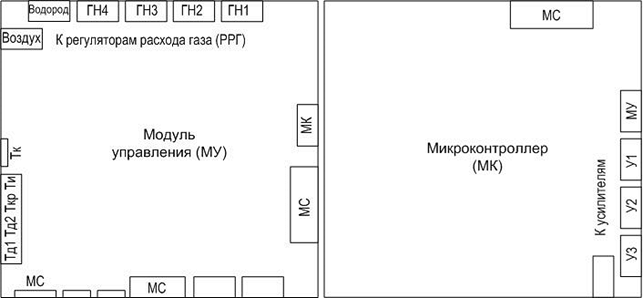

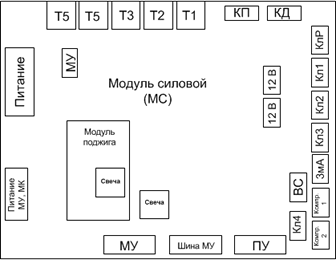

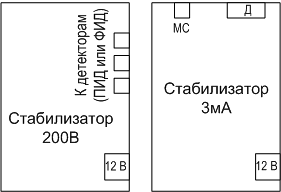

4.7 Электрические платы хроматографа

4.7.1 Электрические платы хроматографа "Хроматэк-Газохром 2000" исполнение 1

Состав и назначение электрических плат приведены в таблице 4.8.

Таблица 4.2– Состав и назначение электрических плат

| Название | Назначение |

|---|---|

| Процессорный модуль ПМ31 | Управление (через модуль управления МУ и модуль силовой МС) системами автоматического регулирования температуры, расходов или давлений газов, контроль исправности устройств хроматографа, хранение в ПЗУ методик анализа, а также связь с персональным компьютером. |

| Модуль силовой (МС) | Обеспечение электропитанием всех устройств хроматографа, управление кранами, клапанами, компрессорами и свечой поджига детектора ПИД. |

| Модуль поджига | Подача напряжения на свечу поджига ПИД (устанавливается в модуль силовой, опционально) |

| Панель управления (ПУ) | Контроль состояния хроматографа, запуск/остановка анализа, включение/выключение компрессора |

| Модуль LAN | Обеспечение связи между хроматографом и персональным компьютером по интерфейсу Ethernet |

Рисунок 4.32 – Подключение электронных плат

Таблица 4.3– Описание разъемов процессорного модуля ПМ31

| Обозначение | Расшифровка |

|---|---|

| GAS1..GAS6 | Разъемы подключения газовых регуляторов |

| EXT START | Разъем подключения старта внешнего устройства (автономной периферии, стороннего производства); |

| USB DEVICE | Подключение хроматографа к компьютеру по интерфейсу USB |

| SAMPLER | Подключение к хроматографу периферийных устройств производства СКБ “Хроматэк”; |

| LAN | Подключение к компьютеру по интерфейсу Ethernet |

| LEDPANEL | Подключение клавиатуры и световой индикации хроматографа |

| POWER | Подключение питания контроллера |

| BUS | Цифровая шина. Подключение силового модуля, усилителей |

| TS1 – TS6 | Подключение датчика температуры термостата |

Таблица 4.4– Описание разъемов силового модуля

| Обозначение | Расшифровка |

|---|---|

| V1, V2 | Подключение приводов кранов |

| COM1, COM2 | Подключение компрессоров |

| SV1…SV8 | Подключение электромагнитных клапанов |

| PWR OUT | Питание контроллера ПМ31 |

| F PAN | Подключение панели управления (используется опционально) |

| CAN | Подключение процессорного модуля ПМ31 |

| IG | Подключение свечей поджига пламенных детекторов |

| Ignition | Подключение силовой микроплаты поджига |

| FAN1, FAN2 | Подключение вентиляторов |

| 12V | Неуправляемые выходы +12 В |

| PWRIN | Питание силовой платы напряжением 10…17 В |

| T1-T2 | Вход напряжения от 10…24 В для питания нагревателей |

| T3-T4 | Вход напряжения от 10…24 В для питания нагревателей |

| T5-T6 | Вход напряжения от 10…24 В для питания нагревателей |

| T1, T2, T3, T4, T5, T6 | Подключение нагревателей термостатов испарителей |

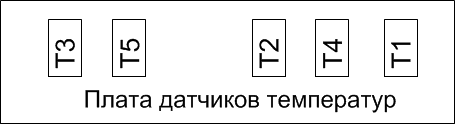

Подключение температурных датчиков к процессорному модулю ПМ31:

Соответствие маркировки каналов температурных датчиков и маркировки позиционных обозначений разъемов следующее: TS1 (канал 1); TS2 (канал 2); TS3 (канал 3); TS4 (канал 4); TS5 (канал 5); TS6 (канал 6).

Температурные датчики термостатируемых зон, входящих в состав хроматографа, подключаются к каналам (TS1 - TS6) процессорной платы по порядку, без пропусков, начиная с канала TS1. Порядок подключения температурных датчиков должен быть следующим: термостаты колонок; детекторы; испарители; краны; метанатор; обогреваемые трубопроводы и другие термостатируемые модули. Термостатируемые зоны с одинаковым функциональным назначением подключать в порядке возрастания порядкового номера. Например: детектор №1, детектор №2, детектор №3.

Подключение нагревателей к силовому модулю:

Соответствие маркировки каналов нагрева и маркировки позиционных обозначений разъемов следующее: Т1 (канал 1); Т2 (канал 2); Т3 (канал 3); Т4 (канал 4); Т5 (канал 5); Т6 (канал 6).

Нагреватели термостатируемых зон, входящих в состав хроматографа, подключаются к каналам (Т1 - Т6) модуля силового по порядку, без пропусков, начиная с канала Т1. Порядок подключения нагревателей должен быть следующим: термостаты колонок; детекторы; испарители; краны; метанатор; обогреваемые трубопроводы и другие термостатируемые модули. Термостатируемые зоны с одинаковым функциональным назначением подключать в порядке возрастания порядкового номера. Например: детектор №1, детектор №2, детектор №3.

Настройка термостатов:

После подключения нагревателей и датчиков температур в панели управления в экспертных параметрах силового модуля производится настройка термостатов. Порядок присвоения термостатам функционаыльного назначения должен соответствовать порядку подключенных термостатируемых зон см. выше.

4.7.2 Электрические платы хроматографа "Хроматэк-Газохром 2000" исполнение 2

Состав и назначение электрических плат приведены в таблице 4.11.

Таблица 4.5– Состав и назначение электрических плат

| Название | Назначение |

|---|---|

| Процессорный модуль ПМ31 | Управление (через модуль управления МУ и модуль силовой МС) системами автоматического регулирования температуры, расходов или давлений газов, контроль исправности устройств хроматографа, хранение в ПЗУ методик анализа, а также связь с персональным компьютером. |

| Модуль силовой (МС) | Обеспечение электропитанием нагревателей хроматографа, управление кранами, клапанами, компрессорами и свечой поджига детектора ПИД. |

| Модуль аспиратора | Обеспечивает измерение и управление расходом воздушных проб |

| Модуль ТДС | Управление температурой, кранами, клапанами и расходом газов. |

| Модуль поджига | Подача напряжения на свечу поджига ПИД (устанавливается в модуль силовой, опционально) |

| Модуль источника питания | Обеспечение электропитанием всех устройств хроматографа, силового модуля, модуля аспиратора модуля ТДС. |

| Панель управления (ПУ) | Контроль состояния хроматографа, запуск/остановка анализа, включение/выключение компрессора |

| Модуль LAN | Обеспечение связи между хроматографом и персональным компьютером по интерфейсу Ethernet |

Рисунок . – Подключение электронных плат

Рисунок . – Подключение электронных плат

Таблица 4.6– Описание разъемов процессорного модуля ПМ31

| Обозначение | Расшифровка |

|---|---|

| GAS1..GAS6 | Разъемы подключения газовых регуляторов |

| EXT START | Разъем подключения старта внешнего устройства (автономной периферии, стороннего производства); |

| USB DEVICE | Подключение хроматографа к компьютеру по интерфейсу USB |

| SAMPLER | Подключение к хроматографу периферийных устройств производства СКБ “Хроматэк”; |

| LAN | Подключение к компьютеру по интерфейсу Ethernet |

| LEDPANEL | Подключение клавиатуры и световой индикации хроматографа |

| POWER | Подключение питания контроллера |

| BUS | Цифровая шина. Подключение силового модуля, усилителей |

| TS1 – TS6 | Подключение датчика температуры термостата |

Таблица 4.7– Описание разъемов силового модуля

| Обозначение | Расшифровка |

|---|---|

| V1, V2 | Подключение приводов кранов |

| COM1, COM2 | Подключение компрессоров |

| SV1…SV8 | Подключение электромагнитных клапанов |

| PWR OUT | Питание контроллера ПМ31 |

| F PAN | Подключение панели управления (используется опционально) |

| CAN | Подключение процессорного модуля ПМ31 |

| IG | Подключение свечей поджига пламенных детекторов |

| Ignition | Подключение силовой микроплаты поджига |

| FAN1, FAN2 | Подключение вентиляторов |

| 12V | Неуправляемые выходы +12 В |

| PWRIN | Питание силовой платы напряжением 10…24 В |

| T1-T2 | Вход напряжения от 10…24 В для питания нагревателей |

| T3-T4 | Вход напряжения от 10…24 В для питания нагревателей |

| T5-T6 | Вход напряжения от 10…24 В для питания нагревателей |

| T1, T2, T3, T4, T5, T6 | Подключение нагревателей термостатов испарителей |

Подключение температурных датчиков к процессорному модулю ПМ31:

Соответствие маркировки каналов температурных датчиков и маркировки позиционных обозначений разъемов следующее: TS1 (канал 1); TS2 (канал 2); TS3 (канал 3); TS4 (канал 4); TS5 (канал 5); TS6 (канал 6).

Температурные датчики термостатируемых зон, входящих в состав хроматографа, подключаются к каналам (TS1 - TS6) процессорной платы по порядку, без пропусков, начиная с канала TS1. Порядок подключения температурных датчиков должен быть следующим: термостаты колонок; детекторы; испарители; краны; метанатор; обогреваемые трубопроводы и другие термостатируемые модули. Термостатируемые зоны с одинаковым функциональным назначением подключать в порядке возрастания порядкового номера. Например: детектор №1, детектор №2, детектор №3.

Подключение нагревателей к силовому модулю:

Соответствие маркировки каналов нагрева и маркировки позиционных обозначений разъемов следующее: Т1 (канал 1); Т2 (канал 2); Т3 (канал 3); Т4 (канал 4); Т5 (канал 5); Т6 (канал 6).

Нагреватели термостатируемых зон, входящих в состав хроматографа, подключаются к каналам (Т1 - Т6) модуля силового по порядку, без пропусков, начиная с канала Т1. Порядок подключения нагревателей должен быть следующим: термостаты колонок; детекторы; испарители; краны; метанатор; обогреваемые трубопроводы и другие термостатируемые модули. Термостатируемые зоны с одинаковым функциональным назначением подключать в порядке возрастания порядкового номера. Например: детектор №1, детектор №2, детектор №3.

Настройка термостатов:

После подключения нагревателей и датчиков температур в панели управления в экспертных параметрах силового модуля производится настройка термостатов. Порядок присвоения термостатам функционаыльного назначения должен соответствовать порядку подключенных термостатируемых зон см. выше.

Рисунок . – Подключение модуля источника питания

Таблица 4.8– Описание разъемов модуля источника питания

| Обозначение | Расшифровка |

|---|---|

| POWER | Подключение блока питания |

| Aspirator | Подключение питания аспиратора |

| +12V | Выход +12 В для питания силовой платы |

| Power module | Подключение питания силового модуля |

| Controller TDS | Подключение питания ТДС |

Рисунок . – Подключение вспомогательных модулей

Таблица 4.9–Описание разъемов модуля термодесорбера

| Обозначение | Расшифровка |

|---|---|

| POWER | Подключение питания термодесорбера |

| CAN | Подключение процессорного модуля ПМ31 |

| LED PANEL | Подключение световой индикации термодесорбера |

| Valve | Подключение крана RS232 |

| TRF | Подключение вентилятора ловушки |

| TUF | Подключение вентилятора сорбционнай трубки |

| VAL1-VAL6 | Подключение клапанов |

| DPC | Подключение газового регулятора |

| PSNS | Подключение аналогового датчика падения давления |

| LINE | Подключение датчика температуры термостата линии |

| TUBE | Подключение датчика температуры термостата сорбционной трубки/испарителя |

| VALVE | Подключение датчика температуры термостата крана |

| TRAP | Подключение датчика температуры термостата ловушки |

| I2C | Подключение цифрового датчика падения давления |

| LINE HEAT | Подключение нагревателя термостата линии |

| TUBE HEAT | Подключение нагревателя термостата трубки/ испарителя |

| VALVE HEAT | Подключение нагревателя термостата крана |

| TRAP COOL | Подключение охлаждения термостата ловушки |

| TRAP HEAT | Подключение нагревателя термостата ловушки |

Таблица 4.10– Описание разъемов модуля аспиратора

| Обозначение | Расшифровка |

|---|---|

| PWR | Подключение питания аспиратора |

| SV1-SV3 | Подключение клапанов аспиратора |

| LED | Подключение светодиода индикации отбора |

| COM1-COM2 | Подключение компрессоров |

| FM | Подключение измерителя расхода газа |

4.8 Регуляторы расхода и давления газа

4.8.1 Типы регуляторов

Регуляторы расхода и давления газа предназначены для стабилизации расхода и давления газа–носителя, водорода и воздуха. Регуляторы расхода и давления разделяются на механические и электронные.

Таблица 4.11– Типы регуляторов расхода и давления

| Тип и обозначение | Режим работы |

Входное давление | Диапазон регулирования (коэффициент преобразования) |

Примечание |

|---|---|---|---|---|

| Регулятор расхода РРГ-10-02 электронный 5.002.021 |

Расход | (360–700) кПа | От 5 до 500 мл/мин; (10 мВ/мл/мин) | Расход до 800 мл/мин на канале "Газ 6". |

| Регулятор расхода РРГ-10Д-02 электронный 5.002.021-05 |

Расход | (360–700) кПа | От 5 до 500 мл/мин; (10 мВ/мл/мин) |

"Быстрый" регулятор. Расход до 800 мл/мин на |

| Регулятор расхода и давления РРГ-11-02 электронный 5.002.021-02 | Давление | (360–700) кПа | От 10 до 350 кПа (10 мВ/кПа) | |

| Регулятор давления РРГ-11-02Б электронный 5.002.021-04 | Давление | (50–700) кПа | От 10 до 350 кПа (10 мВ/кПа) | Регулировка давления "до себя". С отдельным штуцером для датчика давления (обратная связь). |

| Регулятор расхода и давления РРГ–11А2-02 электронный 5.002.021-03 | Давление | (360–700) кПа | От 10 до 350 кПа (10 мВ/кПа) | С отдельным штуцером для датчика давления (обратная связь). |

| Регулятор давления механический 5.157.004 | Давление | (360–700) кПа | От 20 до 300 кПа | |

| Регулятор давления механический 5.157.004–01 | Давление | (360–700) кПа | От 20 до 300 кПа | Комплектуется ручкой. |

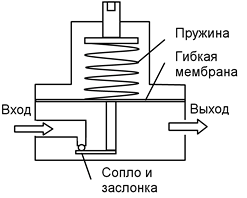

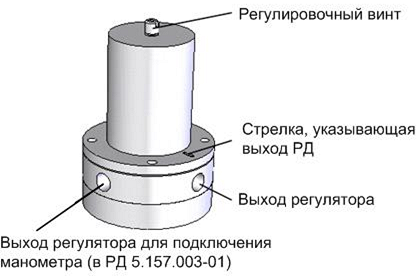

4.8.2 Регуляторы давления механические

Регулятор давления (РД) предназначен для стабилизации давления перед каким–либо пневматическим устройством, например, перед пневмосопротивлением, электронным регулятором расхода, фильтром и другими устройствами.

Газ с входа поступает через сопло в выходную полость, связанную через герметичную гибкую мембрану с пружиной.

Давление газа на выходе компенсирует силу сжатия пружины до тех пор, пока заслонка не перекроет сопло на входе.

На выходе установится давление газа, соответствующее силе сжатия пружины.

Пружина сжимается при помощи регулировочного винта.

Рисунок 4.26 – Регулятор давления. Принцип действия

Рисунок 4.27 – Регулятор давления. Общий вид

С помощью механических регуляторов давления можно регулировать расход газа, если на выход РД подключить пневмосопротивление (ПС) в качестве нагрузки.

Для настройки получившейся пары РД-ПС можно воспользоваться датчиком расхода РРГ в качестве измерителя, задав регулятору режим, при котором его клапан максимально откроется (500 мл/мин для РРГ-10-02, РРГ-10Д-02 или 500 кПа для РРГ-11-02 и РРГ-11А2-02, 0 кПа для РРГ-11Б-02).

Таблица 4.12– Пневмосопротивления

| Тип и обозначение | Расход, мл/мин (азота при 20 °С) | Давление, кПа (азота) | Примечание |

|---|---|---|---|

| 5.150.010 | 20 | 100 | Поддув в детектор |

| 5.150.010-01 | 200 | 100 | |

| 5.150.010-02 | 20 | 400 | Обдув оболочки крана |

| 5.150.010-03 | 400 | 100 | |

| 5.150.010-04 | 20 | 200 | |

| 5.150.010-05 | 100 | 100 | Подача Водорода в ПФД |

| 5.150.010-05 | 500 | 100 | Подача Воздуха в ПИД |

Данные по расходам газов приведены для температуры 20 °С.

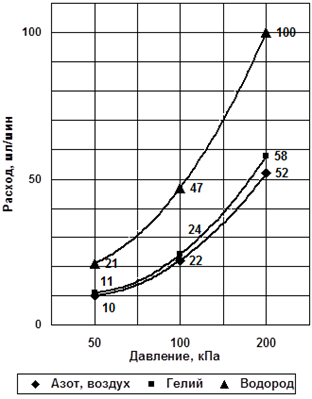

Температурная зависимость в диапазоне указанных на графике значений равна 0,25 % от значения расхода на 1 °С.

(или температурная зависимость для расхода 20 мл/мин азота, воздуха, гелия равна 0,05 мл/мин на 1 °С; для расхода водорода 20 мл/мин равна 0,1 мл/мин на 1 °С).

Рисунок 4.28 – Зависимость расхода газа от давления для пневмосопротивления 5.150.010

4.8.3 Регуляторы расхода газа и давления электронные

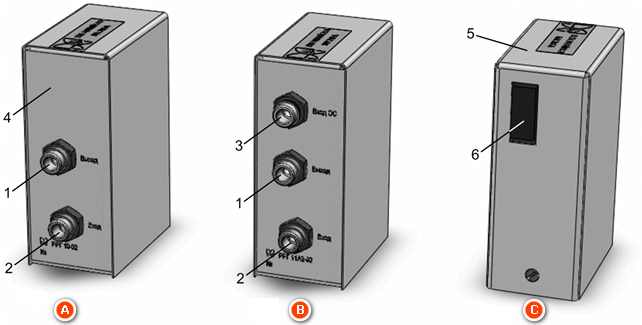

Электронные регуляторы расхода газа (РРГ) РРГ-10-02 (5.002.021), РРГ-10Д-02 (5.002.021-05); давления газа РРГ-11-02 (5.002.021-02), РРГ-11А2-02 (5.002.021-03), давления газа "до себя" РРГ-11Б-02 (5.002.021-04) предназначены для автоматического регулирования газовых потоков.

A – РРГ-10-02, РРГ-10Д-02, РРГ11-02;

B – РРГ-11А2-02, РРГ-11Б-02;

C – расположение разъёма.

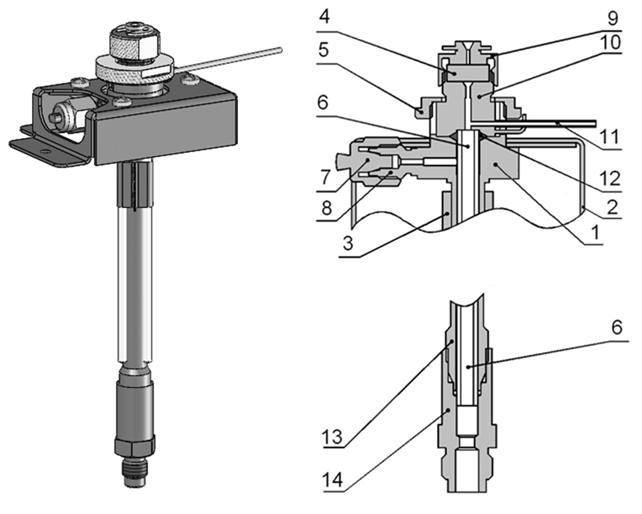

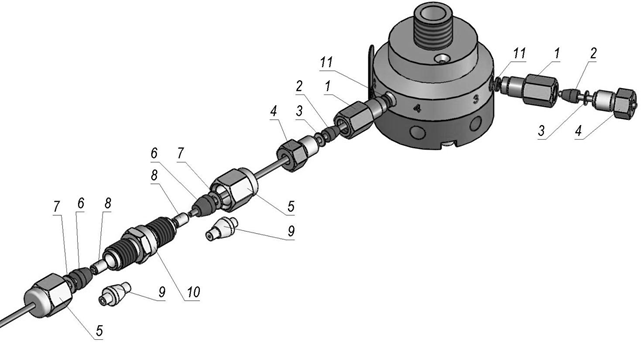

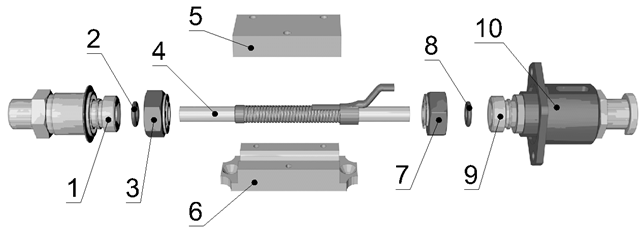

1 – выходной штуцер, 2 – входной штуцер, 3 – дополнительный входной штуцер датчика давления (обратная связь), 4 – корпус, 5 – кожух, 6 – разъём.

Рисунок 4.29 – Регуляторы расхода газа

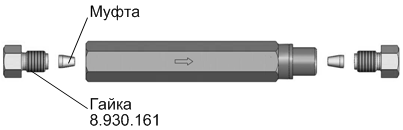

Штуцеры регуляторов рассчитаны на подключение трубопроводов внешним диаметром 1,6 мм, имеют присоединительную внутреннюю резьбу М6х0,75. Для подключения трубопроводов используются муфты

8.658.052 (резина) или 8.658.039 (латунь) и гайки 8.930.161 (М6х0,75).

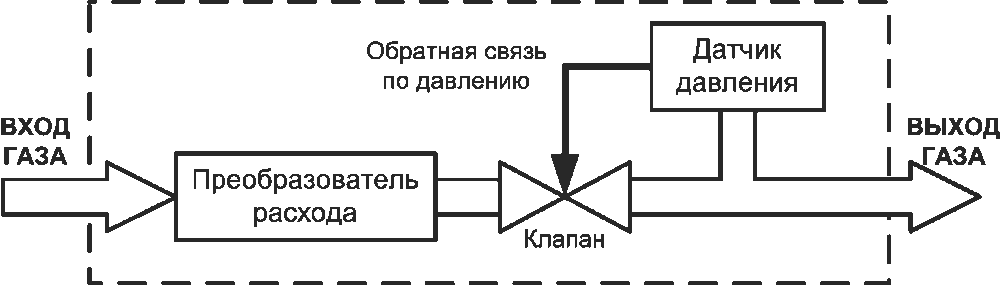

Регулятор РРГ-10-02

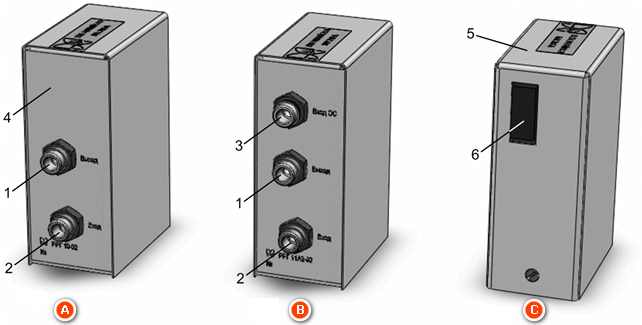

Регулятор предназначен для поддержания заданного расхода газа. Он содержит электромагнитный пропорциональный клапан, преобразователь расхода газа в напряжение и схему управления. Измеренная преобразователем величина текущего расхода газа сравнивается схемой управления с заданной, и вырабатывается корректирующее воздействие, которое подается на клапан, закрывая или приоткрывая его.

Рисунок 4.30 – Структурная схема регуляторов расхода газа

РРГ-10-02, РРГ-10Д-02.

Электромагнитный клапан работает в диапазоне напряжений от 0 до 10 В: наименьшее значение соответствует закрытому положению клапана, наибольшее – максимально открытому. Работа клапана наиболее устойчива при напряжениях от 1,5 до 6,0 В.

Для стабильной работы регулятора расхода рекомендуется, чтобы перепад давления между входом и выходом регулятора был не менее 50 кПа.

Регулятор РРГ-10Д-02

Предназначение, структура и принцип работы РРГ-10Д-02 аналогичны регулятору РРГ-10-02. Основное отличие регулятора РРГ-10Д-02 – быстродействующий преобразователь расхода, за счет которого время выхода на режим удалось сократить до нескольких секунд.

Регулятор РРГ-11-02

Регулятор предназначен для поддержания заданного давления газа. Он содержит электромагнитный пропорциональный клапан, преобразователь расхода газа в напряжение, схему управления и датчик давления, который контролирует давление газа в выходном штуцере 1 регулятора.

Рисунок 4.31 – Структурная схема регулятора расхода газа РРГ-11-02.

РРГ-11-02 может работать как в режиме поддержания давления газа, так и в режиме поддержания скорости, потока газа (расхода газа через капиллярную колонку).

В режиме поддержания давления РРГ-11-02 устанавливает на своем выходе заданное давление газа и измеряет его расход.

В режиме поддержания скорости или потока газа РРГ-11-02 устанавливает на своем выходе такое давление газа, чтобы скорость или поток газа через капиллярную колонку соответствовали заданным. Величина устанавливаемого давления рассчитывается специальной программой (газовым калькулятором), учитывающей параметры колонки, её температуру и давление на выходе.

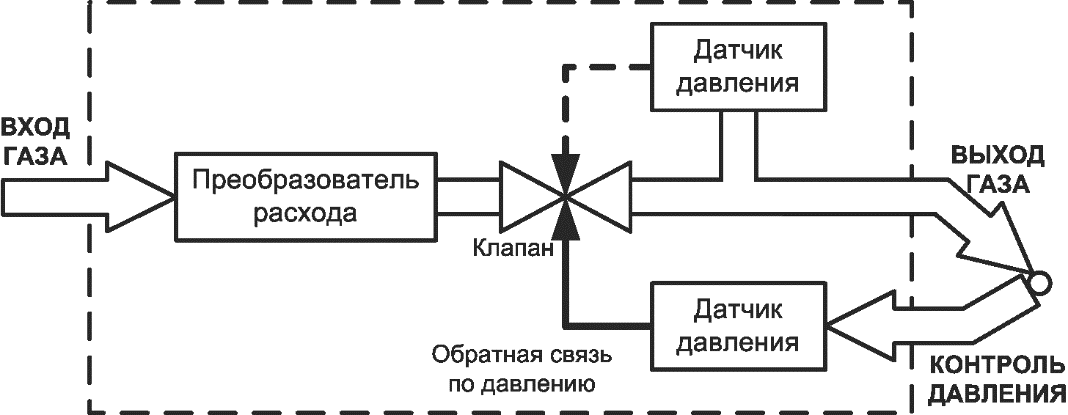

Регулятор РРГ-11А2-02

Регулятор РРГ-11А2-02 в отличие от РРГ-11-02 имеет дополнительный датчик давления с отдельным входным штуцером 3, вынесенным на корпус РРГ. Данный регулятор может контролировать давление в любой точке газовой схемы хроматографа (при подключении этой точки к штуцеру 3).

По всем параметрам и режимам работы РРГ-11А2-02 аналогичен РРГ-11-02.

Рисунок 4.32 – Структурная схема регулятора расхода газа РРГ-11А2-02.

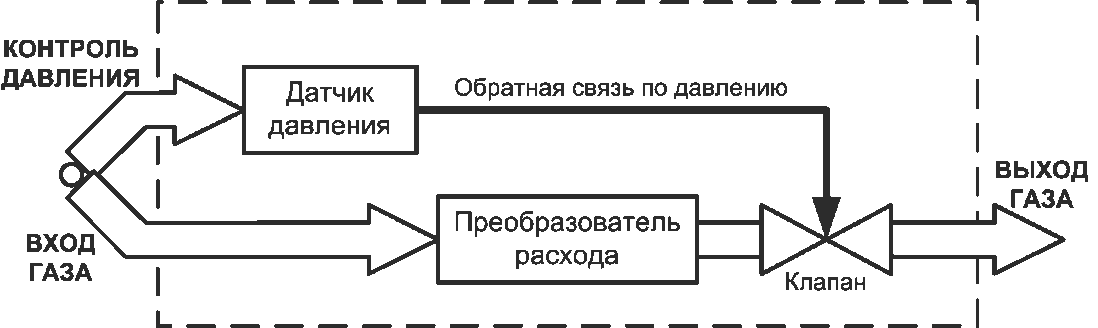

Регулятор РРГ-11Б-02

В регуляторе РРГ-11Б-02, как и в РРГ-11А2-02, датчик давления имеет собственный входной штуцер 3, вынесенный на корпус РРГ, и может контролировать давление в заданной точке газовой схемы хроматографа. Отличие заключается в том, что РРГ-11Б-02 регулирует давление газа до входного штуцера ("до себя", сбрасывая излишки давления через свой клапан).

Рисунок 4.33 – Структурная схема регулятора расхода газа РРГ-11Б-02

Исполнения РРГ-11 настраиваются в диалоге Конфигурация программы Панель управления (см. руководство пользователя ПО "Хроматэк Аналитик").

4.9 Фильтры

Фильтры классифицируются по назначению:

очистка газов-носителей и вспомогательных газов от влаги и углеводородов, диоксида углерода на входе в хроматограф;

дополнительная очистка газов после регуляторов расхода;

очистка сбросного газа от компонентов пробы;

очистка анализируемого газа от нежелательных компонентов пробы, механических частиц.

Ниже приведены описания некоторых из применяемых в хроматографе фильтров.

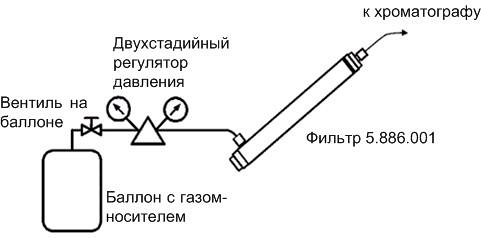

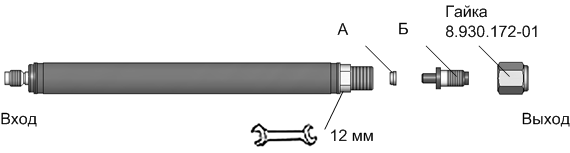

4.9.1 Фильтр 5.886.001

Фильтр 5.886.001 заполненный молекулярными ситами (5.886.001, для улавливания влаги, углекислого газа и углеводородов) или активированным углем (5.886.001-01, для улавливания углеводородов). Рабочее положение фильтра вертикальное или под небольшим (до 10°) наклоном. Это необходимо для того, чтобы исключить протекание газа-носителя через полость фильтра минуя адсорбент. На выходе фильтра установлена пористая (5 мкм) нержавеющая сталь.

Рисунок 4.34 – Фильтр 5.886.001. Общий вид

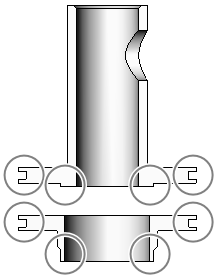

Фильтр 5.886.001 устанавливается в газовые линии на входе в хроматограф с помощью трубки 3мм (или 1/8”).

Рисунок 4.35 – Фильтр 5.886.001. Подключение к хроматографу

4.9.2 Фильтр 5.884.048

Фильтр 5.884.048 устанавливается в линию сброса пробы после испарителя капиллярного перед регулятором расхода. Предназначен для улавливания паров растворителя. Рабочее положение фильтра вертикальное.

| Исполнение | Обозначение на рисунке | |

|---|---|---|

| А | Б | |

| Основное | Муфта 8.658.019 | Штуцер 6.454.111 |

| -01 | Муфта 8.658.019 | Штуцер 6.454.111-01 |

| -02 | Втулка 8.220.380 | Штуцер 6.454.111 |

| -03 | Втулка 8.220.380 | Штуцер 6.454.111-01 |

Рисунок 4.36 – Фильтр 5.884.048

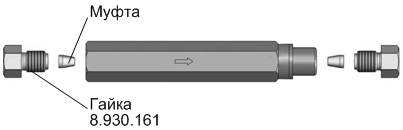

4.9.3 Фильтр 5.884.064

Фильтр 5.884.064 устанавливается в линию газа-носителя или водорода на выходной штуцер регулятора расхода с помощью трубки 1,6мм.

Фильтр предназначен для дополнительной адсорбционной фильтрации газа-носителя или водорода. Установка фильтра рекомендуется при проведении анализов при программировании температуры колонки с полярными фазами.

Направление потока газа показано стрелкой. Сорбент в фильтре не заменяемый.

Рисунок 4.37 – Фильтры 5.884.064

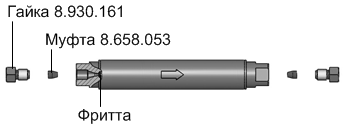

4.9.4 Фильтр 5.884.065

Фильтр 5.884.065 устанавливается в линию газа после РРГ при создании потока в ячейку сравнения детектора ДТП, в линию поддува в детектор ДТХ. Фильтр на входе имеет фритту для выравнивания флуктуаций потока газа-носителя.

Рисунок 4.38 – Фильтр 5.884.065

4.9.5

Испарители

4.9.6 Типы испарителей

Типы испарителей и область их применения в зависимости от хроматографической колонки и режима работы.

Таблица 4.13– Типы испарителей и их применение

| Тип испарителя | Тип колонки | Режим | Применение |

|---|---|---|---|

| Испаритель 7.2 | Насадочная | Ввод в колонку всего объема пробы | |

| Капиллярная | С делением | Деление потока уменьшает объем пробы, вводимой в капиллярную колонку, для исключения ее перегрузки. Лучше всего подходит для качественного анализа образцов, содержащих термостабильные компоненты с концентрацией больше 50 ppm. | |

| Без деления | Большая часть пробы вводится в колонку при закрытом сбросе, после этого сброс открывается и лайнер продувается. Этот режим используется при концентрации компонентов пробы меньше 50 ppm. |

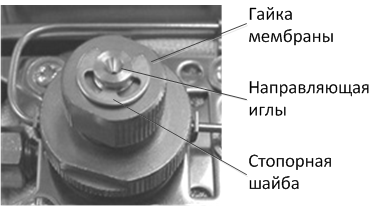

4.9.7 Ввод проб микрошприцами с иглами различной толщины

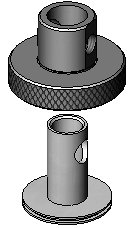

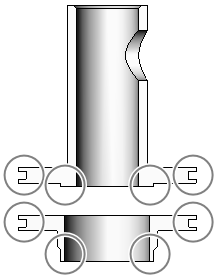

Для всех типов испарителей существует два исполнения направляющей иглы на гайке мембраны для ввода проб микрошприцами с иглами различной толщины. При переходе с микрошприцов одного типа на другой следует заменить направляющую иглы.

Для замены направляющей необходимо выполнить следующие действия:

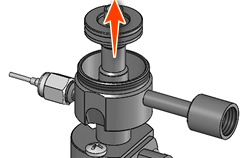

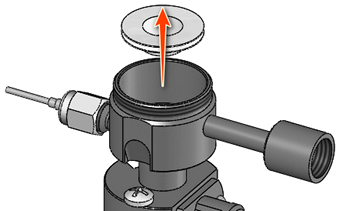

отвернуть гайку мембраны;

снять стопорную шайбу;

заменить направляющую иглы;

установить на место стопорную шайбу и завернуть гайку мембраны.

Рисунок 4.39 – Направляющая иглы на гайке мембраны

Таблица 4.14– Исполнения направляющей иглы

| Типы микрошприцов | Назначение микрошприцов |

Диаметр иглы, мм | Исполнение направляющей иглы | |

|---|---|---|---|---|

| Децимальный номер | Диаметр отверстия, мм | |||

| Hamilton 701N, SGE-Chromatec Цвет МШ–10 |

Ввод жидких проб вручную | 0,47 | 214.8.220.184 | 0,7 |

| Hamilton 1000 | Ввод газовых проб | 0,72 | 214.8.220.184–01 | 1,1 |

4.9.8 Испаритель 7.2 насадочный

Конструкция

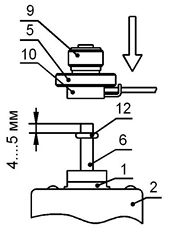

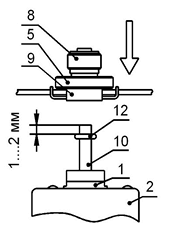

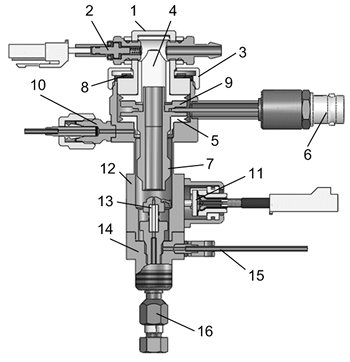

1 – корпус, 2 – кожух, 3 – нагреватель, 4 – мембрана, 5 – гайка адаптера (214.8.930.222), 6 – лайнер (214.7.352.054-01), 7 – заглушка (214.6.433.021), 8 – сбросной штуцер корпуса, 9 – гайка мембраны (214.6.482.013), 10 – адаптер (214.5.889.022), 11 – трубопровод газа-носителя, 12 – уплотнение лайнера (214.8.683.032), 13 – нижний штуцер корпуса испарителя, 14 – штуцер насадочной колонки (214.8.652.641).

Рисунок 4.40 – Конструкция испарителя 7.2 насадочного

Испаритель содержит корпус 1, на котором устанавливается нагреватель 3. Корпус 1 с нагревателем 3 крепится на платформе хроматографа посредством кожуха 2.

Корпус 1 имеет штуцер 8, предназначенный для подключения трубопровода сброса пробы при использовании насадочного испарителя в качестве капиллярного. Штуцер 8 заглушается заглушкой 7.

Лайнер 6, устанавливаемый внутри корпуса 1, представляет собой стеклянную трубку длиной 120 мм, внутри которой происходит испарение введенной пробы.

На корпусе 1 устанавливается адаптер 10, закрепляемый гайкой 5. Ввод пробы в испаритель осуществляется с помощью микрошприца через мембрану 4, устанавливаемую на адаптере 10. Для герметизации мембрана 4 прижимается гайкой 9.

Установка лайнера в испаритель насадочный

Перед установкой лайнера в испаритель, на лайнер 6 надевают резиновое кольцо 12 на расстоянии (4–5) мм от верхнего торца.

Лайнер устанавливается в корпус 1 испарителя и прижимается сверху адаптером 10. Адаптер удерживается навинчиваемой на испаритель гайкой 5.

Рисунок 4.41 – Установка лайнера

4.9.9 Испаритель 7.2 капиллярный

Конструкция

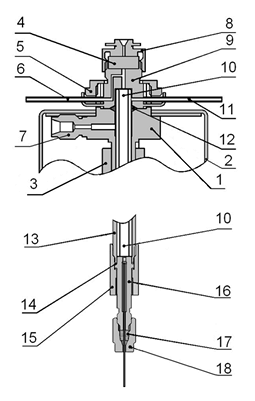

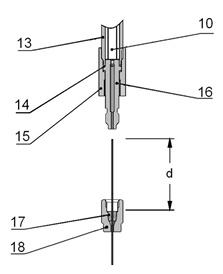

Испаритель содержит корпус 1, нагреватель 3, которые закрыты кожухом 2.

Корпус 1 имеет штуцер 7 для подключения трубопровода сброса пробы, и нижний штуцер 14 с упором 16 для подсоединения колонки. В корпус 1 вставляется лайнер 10. Лайнер уплотняется кольцом 12.

На корпус 1 устанавливается адаптер 9, закрепляемый гайкой 5. Ввод пробы в испаритель осуществляется с помощью микрошприца через мембрану 4. Мембрана 4 фиксируется гайкой 8.

Адаптер 9 имеет два симметрично расположенных трубопровода: газа-носителя (11) и сброса с мембраны (6). Отличие между ними – трубопровод сброса с мембраны (6) короче трубопровода газа-носителя (11). К трубопроводу 11 для подачи газа-носителя в испаритель подключается электронный регулятор газа. К трубопроводу 6 подключается формирователь потока обдува мембраны, в качестве которого может быть пневмосопротивление 5.150.017, или регулятор давления 5.157.012.

1 – корпус, 2 – кожух, 3 – нагреватель, 4 – мембрана, 5 – гайка адаптера (214.8.930.222), 6 – трубопровод сброса с мембраны, 7 – штуцер сброса пробы, 8 – гайка мембраны (214.6.482.013), 9 – адаптер (214.5.889.021-01), 10 – лайнер, 11 – трубопровод газа-носителя, 12 – кольцевое уплотнение лайнера (резиновое кольцо 214.8.683.032 или графитовое уплотнение Restek №20243), 13 – нижний штуцер корпуса испарителя, 14 – шайба (8.940.008), 15 – штуцер капиллярной колонки, 16 – упор (6.278.006 для лайнера 99мм или 8.278.006-01 для лайнера 113мм), 17 – феррула, 18 – гайка капиллярной колонки (8.930.339).

Рисунок 4.42 – Конструкция испарителя 7.2 капиллярного.

На время транспортировки хроматографа, трубопровод сброса с мембраны (6) закрепляется при помощи хомута на кожухе (2). После установки хроматографа на месте, необходимо освободить трубопровод (6), выкрутив винт хомута. В противном случае, снятие адаптера (9) с испарителя будет невозможно. При необходимости повторной транспортировки хроматографа, трубопровод снова следует закрепить.

Рисунок 4.43 – Освобождение трубопровода от транспортной фиксации

Не прикасайтесь к верхней части испарителя (гайки 5, 8, адаптер 9) когда он нагрет. Это может привести к ожогам. Техническое обслуживание испарителя проводите после его охлаждения до температуры ниже 50 °С.

Установка лайнера в испаритель капиллярный

Порядок действий при установке лайнера:

Перед установкой в испаритель на лайнер 10 надеть резиновое кольцо 12 (214.8.683.032) на (1–2) мм ниже верхнего торца лайнера.

Лайнер вставить в корпус 1 испарителя.

На испаритель установить адаптер 9 и гайку 5, прижимающую адаптер к корпусу. При навинчивании гайки адаптер проталкивает резиновое кольцо вниз; при этом лайнер остается прижатым к упору 16.

Рисунок 4.44 – Установка лайнера

Рекомендации по использованию мембраны

Мембрана испарителя представляет собой резиновый диск диаметром 10 или 11 мм, толщиной 3 или 4 мм. В случае замены стандартных мембран, поставляемых СКБ "Хроматэк" на иные, предпочтительно использовать мембраны из мягкой и эластичной резины, имеющей низкое газовыделение.

Мембрана уплотняется при затягивании прижимающей ей гайки. Начальное уплотнение мембраны обеспечивается при навинчивании гайки на (120-180)° после соприкосновения гайки и мембраны, то есть после начала ощутимого сопротивления завинчиванию гайки.

Герметичность уплотнения мембраной в процессе работы достигается периодическим (через каждые 100 вколов) подкручиванием гайки на угол приблизительно 30°; при этом максимальный угол завинчивания гайки не превышает 360° (приблизительно 0,5 оборота после начала уплотнения). Таким образом, мембрана обеспечивает герметичность уплотнения при шестистах и более проколах иглой шприца.

При использовании мембраны диаметром 11 мм вместо мембраны диаметром 10 мм периодичность подкручивания гайки может быть увеличена до 150 вколов, что позволит увеличить общее количество проколов иглой шприца без потери герметичности испарителя.

Следует иметь в виду, что герметичность уплотнения мембраной, достигнутая на горячем испарителе (при температуре 150 °С и выше) вследствие специфических свойств резины может исчезнуть при его охлаждении. Это может привести к существенным потерям газа-носителя.

После снижения температуры испарителя, во избежание утечек газа-носителя через мембрану, необходимо проверить герметичность уплотнения, и при необходимости, подтянуть гайку мембраны.

Установка капиллярной колонки в испаритель

Капиллярная колонка уплотняется в упоре 16 испарителя с помощью феррулы 17 и гайки 18.

При работе в режиме без деления потока с применением лайнера длиной 99 мм кат. №20860 (Restek) расстояние d должно составлять 43±1мм.

При работе в режиме с делением потока с применением лайнеров длиной 113 мм расстояние d должно составлять 32±1мм мм.

10 – лайнер, 13 – нижний штуцер корпуса испарителя, 14 – шайба (8.940.008), 15 – штуцер капиллярной колонки, 16 – упор (6.278.006 для лайнера 99мм или 8.278.006-01 для лайнера 113мм), 17 – феррула, 18 – гайка капиллярной колонки (8.930.339).

Рисунок 4.45 – Установка капиллярной колонки

Порядок установки колонки в испаритель:

Надеть гайку 18 и феррулу 17 (конусом вниз) на конец колонки, устанавливаемой в испаритель;

Отрезать конец колонки (5–20мм). Это позволит избежать попадания частиц феррулы в колонку. Срез должен быть ровным, без сколов и трещин;

Срезанный конец колонки протереть кусочком безворсовой ткани, смоченной в этаноле, для удаления пыли и других загрязнений;

Расположить гайку 18 и феррулу 17 на требуемом расстоянии (d) от конца колонки. Для удобства рекомендуется использовать шаблон 6.236.249 из комплекта ЗИП. Установить колонку в шаблон, выровнять кончик колонки по маркировке (1) для лайнера длиной 113 мм или (2) для лайнера 99 мм, закрутить гайку ключом на 60-90 градусов, обжимая феррулу, в штуцере шаблона таким образом, чтобы колонка была плотно зафиксирована феррулой. Затем ослабить гайку.

Вставить колонку в испаритель, закрутить гайку усилием "от руки".

Затем довернуть гайку ключом на 45-60 градусов так, чтобы колонку нельзя было вытянуть из гайки (колонка зафиксирована феррулой).

Работа капиллярного испарителя с насадочной колонкой

Подготовка к подключению насадочной колонки:

снять с испарителя штуцер и уплотнения, расположенные в термостате колонок. Вместо них установить на испаритель штуцер из комплекта ЗИП испарителя, предназначенный для подключения насадочной колонки;

штуцер сброса пробы испарителя заглушить с помощью заглушки 214.6.433.021 из комплекта ЗИП испарителя;

трубопровод сброса с мембраны заглушить;

сменить лайнер, если это необходимо;

изменить газовую схему, если это необходимо.

4.10 Детекторы

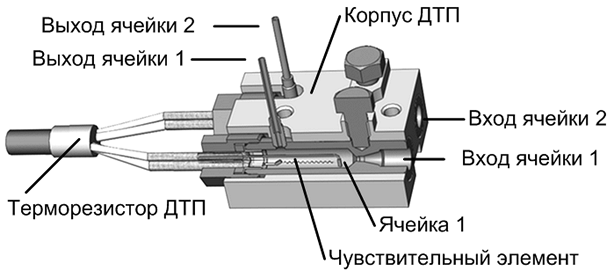

4.10.1 Детектор по теплопроводности (ДТП)

Принцип действия ДТП

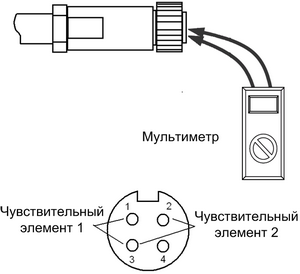

Принцип действия ДТП основан на регистрации изменений температуры нагретых чувствительных элементов, в зависимости от теплопроводности окружающего газа, которая зависит от состава газа.

ДТП с помощью чувствительных элементов измеряет различие в теплопроводности чистого газа-носителя и смеси газа-носителя с веществом, выходящим из хроматографической колонки.

Чувствительные элементы детектора включены в измерительный мост, сигнал с которого оцифровывается и записывается в виде хроматограммы.

ДТП обладает чувствительностью ко всем соединениям, теплопроводность которых отличается от теплопроводности газа-носителя. Наибольшая чувствительность может быть получена в случае, когда теплопроводность анализируемого вещества сильно отличается от теплопроводности газа-носителя.

Конструкция ДТП

ДТП представляет собой металлический блок с двумя цилиндрическими камерами. Камеры детектора через входной и выходной канал продуваются газом-носителем.

Ячейка детектора состоит из чувствительного элемента, помещенного в камеру детектора.

Одна ячейка детектора рабочая, через нее продувается газ-носитель с пробой. Вторая ячейка детектора сравнительная, через нее продувается только газ-носитель.

Конструктивно обе ячейки детектора одинаковые, поэтому в качестве рабочей и сравнительной ячейки может выступать любая из них.

Корпус ДТП заключается в термостатируемый кожух для обеспечения температурной стабильности и лучших характеристик детектора.

Максимальная рабочая температура 200 оС.

Рисунок 4.46 – Детектор ДТП

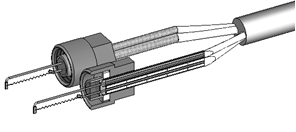

Типы терморезисторов ДТП

|

Терморезистор 5.863.149 Сопротивление терморезистора при температуре 20 °С – 60 Ом. Терморезистор имеет удовлетворительную чувствительность и стойкость к окислению. |

|

|---|---|

|

Терморезистор 5.863.149-01 (КС) Сопротивление терморезистора при температуре 20 °С – 108 Ом. Терморезистор имеет удовлетворительную чувствительность и отличную стойкость к окислению. |

|

|

Терморезистор 5.863.149-02 Сопротивление терморезистора при температуре 20 °С – 19 Ом. Терморезистор имеет хорошую чувствительность и удовлетворительную стойкость к окислению. |

|

Рисунок 4.47 – Типы терморезисторов

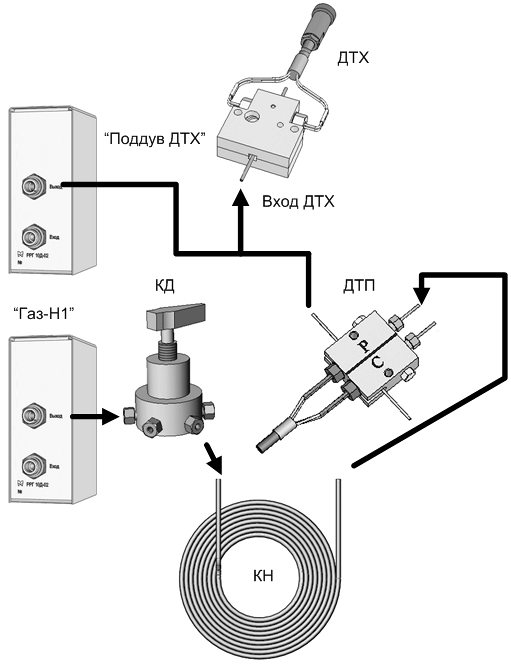

Варианты схем газового питания ДТП

Расход газа-носителя через сравнительную ячейку необходимо задавать равным расходу газа-носителя через рабочую ячейку.

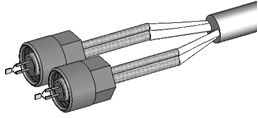

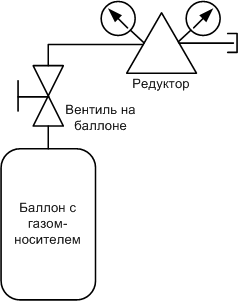

Подключение сравнительной ячейки к регулятору расхода РРГ-10.

Подключение сравнительной ячейки к регулятору давления РД через пневмосопротивление ПС 5.150.010.

На входе пневмосопротивления регулятором РД устанавливается давление газа-носителя, обеспечивающее необходимый расход через пневмосопротивление и сравнительную ячейку.

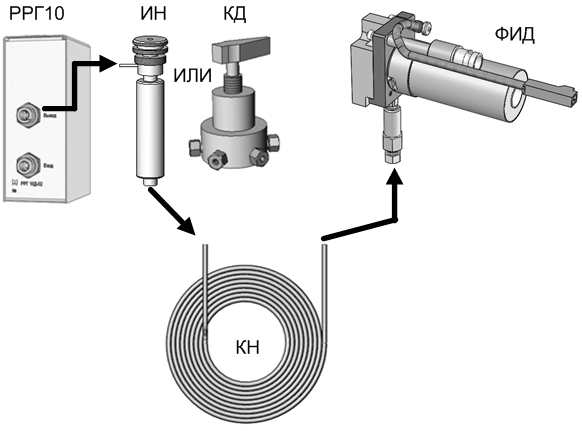

Рисунок 4.48 – Питание сравнительной ячейки с помощью РРГ-10 и РД.

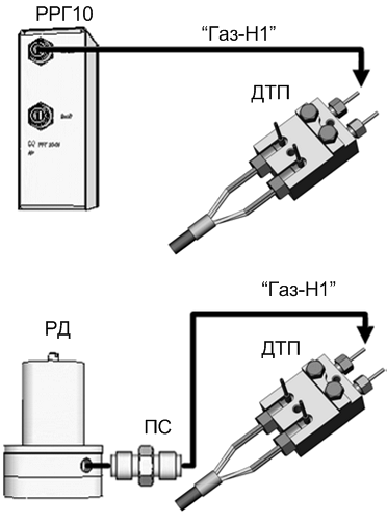

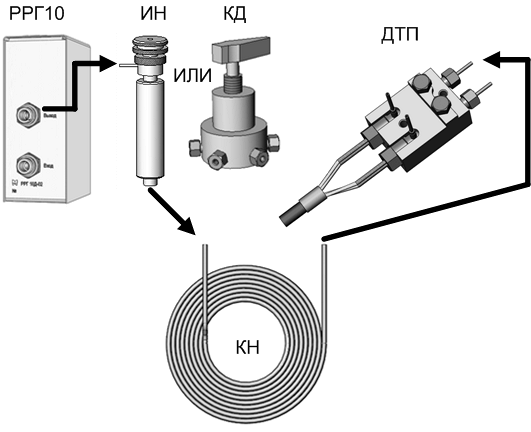

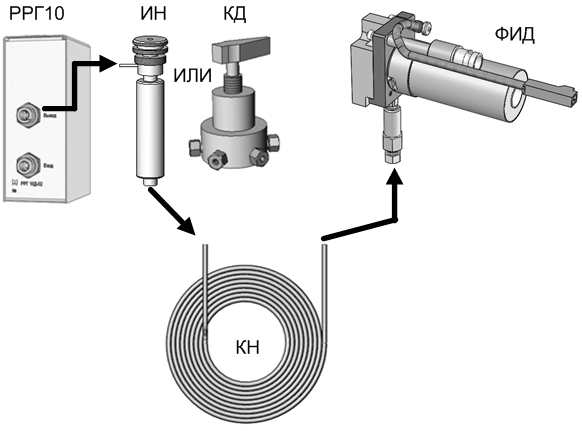

Подключение рабочей ячейки ДТП к насадочной колонке.

Вход насадочной колонки (КН) может подключаться к испарителю (ИН) или крану-дозатору (КД).

Рисунок 4.49 – Схема газового подключения рабочей ячейки к насадочной колонке

Подключение сравнительной и рабочей ячейки детектора ДТП в конкретной газовой схеме производится, исходя из оптимальности аппаратных затрат и точности анализа компонентов пробы.

Особенности применения ДТП

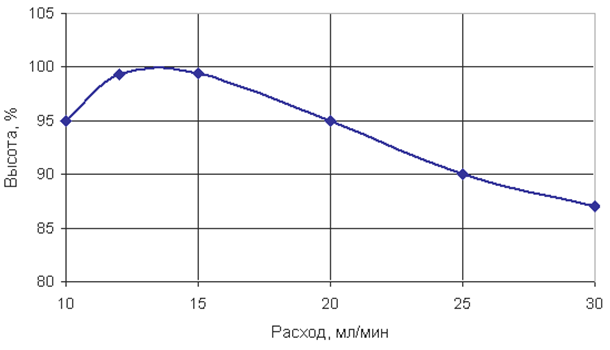

Детектор по теплопроводности является концентрационным детектором. Отклик детектора на вещество зависит от его концентрации в детекторе. На рисунке показана примерная зависимость высоты пика от расхода газа-носителя через измерительную камеру детектора для колонки внутренним диаметром 2 мм (для легких углеводородов).

Рисунок 4.50 – Зависимость высоты пика от расхода газа-носителя

Наилучшая чувствительность детектора по теплопроводности достигается применением газа-носителя, максимально отличающегося по теплопроводности от анализируемых компонентов. Обычно таким газом является гелий или водород.

При анализе водорода на газе–носителе гелии возможна регистрация пиков:

отрицательных, при больших концентрациях водорода;

положительных, при малых концентрациях водорода;

положительных с инверсной вершиной, при средних концентрациях водорода.

При положительных пиках для водорода на газе–носителе гелии относительный коэффициент чувствительности детектора может на порядок отличаться от коэффициента чувствительности остальных компонентов.

Для количественного определения водорода на детекторе рекомендуется применять газ-носитель аргон или азот.

4.10.2 Детектор термохимический (ДТХ)

Принцип действия ДТХ

Детектор термохимический предназначен для детектирования горючих газов и кислорода, в частности водорода в гелии и кислорода в аргоне.

Принцип действия ДТХ основан на измерении теплового эффекта каталитического сжигания пробы на поверхности платиновой нити.

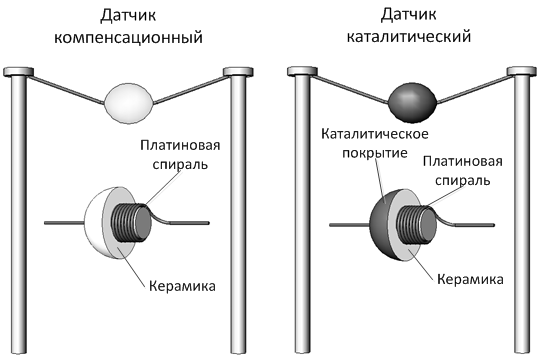

ДТХ состоит из одного каталитического и одного компенсационного датчика соединенных в мостовую измерительную схему. Датчик представляет собой спираль из платиновой проволоки, запрессованной в шарик из керамики диаметром около 1 мм. Компенсационный датчик покрытия на шарике не имеет (цвет элемента белый). Шарик каталитического датчика покрывается Pt–Pd–катализатором с рабочей температурой реакции (400–500) °С (цвет элемента черный).

Рисунок 4.51 – Датчики детектора ДТХ

При прохождении пробы происходит ее сгорание на каталитических датчиках, выделяющаяся при этом теплота повышает температуру спирали, следовательно, ее сопротивление. Изменение сопротивления спирали, пропорциональное концентрации анализируемого вещества, фиксируется с помощью мостовой схемы.

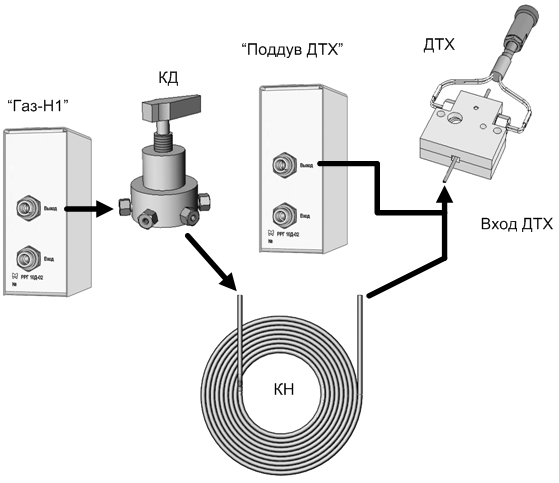

Для того, чтобы, начался процесс горения пробы на поверхности катализатора, при определении горючих газов (водород, метан, пропан и т.д.), при использовании в качестве газа носителя гелия, или азота в газ носитель, после выхода с колонки, необходимо добавлять (поддувать) окислитель (воздух или кислород). При анализе кислорода, в детектор обычно поддувают горючий газ, например, водород.

Электрическое питание измерительного моста импульсное, что позволяет уменьшать внешние электрические наводки на мост и кабель. Усилитель в программном режиме позволяет уменьшать ток моста от 100% до 80%.

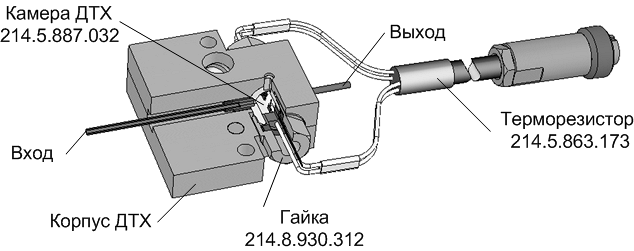

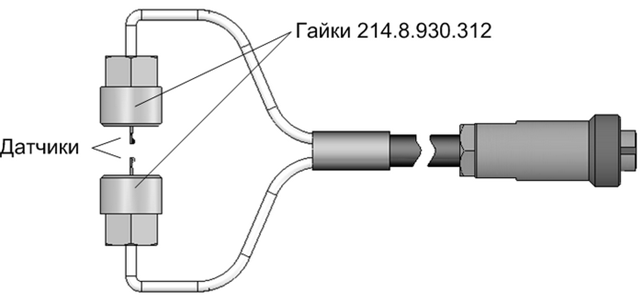

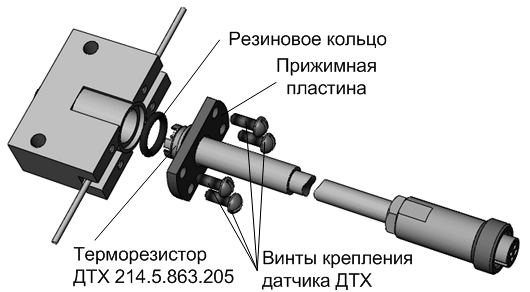

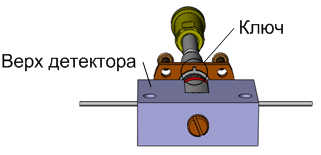

Конструкция ДТХ 214.5.184.023-01.00

Максимальная рабочая температура 200 оС.

Каталитический и компенсационный датчик смонтирован в терморезистор 214. 5.863.173, который помещаются камеру 214.5.887.032 с входным и выходным трубопроводом. Камера 214.5.887.032. устанавливается в алюминиевый корпус, который состоит из 2 половинок, соединенных винтами.

Рисунок 4.52 – Конструкция детектора ДТХ 214.5.184.023-01.00 в разрезе

На одной нагревательной платформе могут быть установлено от одного до трех детекторов ДТХ. Детекторы ДТХ на нагревательную панель могут устанавливаться совместно с детекторами ДТП.

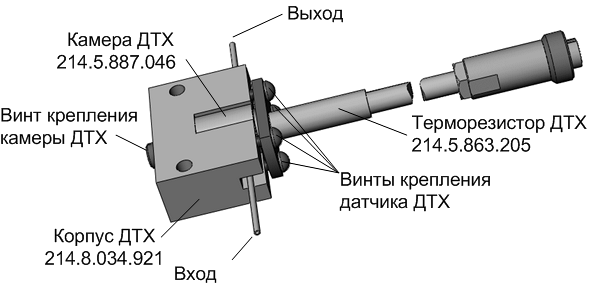

Конструкция ДТХ 214.5.184.023-02.00

Максимальная рабочая температура 80 оС.

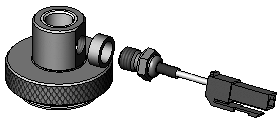

Каталитический и компенсационный датчик смонтирован в терморезистор детектора, который помещается в камеру детектора и крепится 4 винтами. Герметизация терморезистора производится с помощью резинового уплотнительного кольца.

Рисунок 4.53 – Конструкция детектора ДТХ 214.5.184.023-02.00

Варианты схем газового питания ДТХ

Ввод пробы осуществляется через кран дозатор. Выход колонки при этом подключается к тройнику. К тройнику подводится поддувочный газ (воздух или водород).

Рисунок 4.54 – Подключение детектора ДТХ к колонке

Подключение детектора ДТХ последовательно после детектора ДТП.

Поддув в этой схеме включения осуществляется через тройник, установленный после детектора ДТП.

Рисунок 4.55 – Подключение детектора ДТХ после детектора ДТП

Особенности применения ДТХ

Температуру детектора ДТХ при работе устанавливают согласно методике проводимых анализов. Для стабильного поддержания температуры детектора минимальную температуру рекомендуется устанавливать не ниже (50–60) °С. Рабочую температуру детектора рекомендуется устанавливать на (10-20) °С выше температуры термостата колонок, но для ДТХ 214.5.184.023-02.00 не более максимально допустимой температуры 80 °С.

Оптимальный расход поддувочного газа (воздуха) при анализе водорода является расход (15-30) мл/мин. При применении воздуха из компрессора он должен быть очищен каталитическим фильтром.

При применении в качестве газа носителя воздуха из компрессора следует обратить внимание на наличие в воздухе лаборатории гелия. Наличие гелия в газе носителе воздухе приводит к искажению пика водорода и влияет на результаты определения его концентрации.

При детектировании кислорода, в качестве поддувочного газа используется водород с расходом (10–20) мл/мин.

4.10.3 Детектор пламенно-ионизационный (ПИД)

В ПИД используется напряжение 200 В. Запрещается обслуживание детектора при включенном хроматографе и снятом кожухе детектора.

В ПИД используется водород для горения пламени. Смесь водорода и воздуха является взрывоопасной. При незаглушенном входном штуцере детектора или не присоединенной колонке, водород будет накапливаться в термостате колонок, что может привести к взрыву.

Прикосновение к верхним частям детектора, работающего на температурах свыше 160 °С, может привести к ожогам.

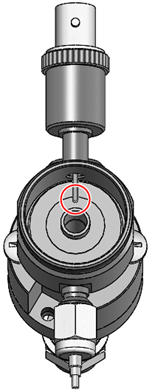

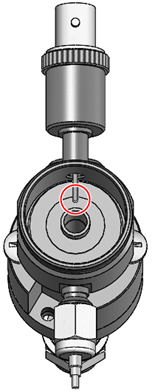

Конструкция ПИД

|

|

|---|

Рисунок 4.56 – Конструкция ПИД

Принцип действия ПИД

Принцип действия ПИД основан на изменении фонового тока водородного пламени при внесении в пламя органического вещества.

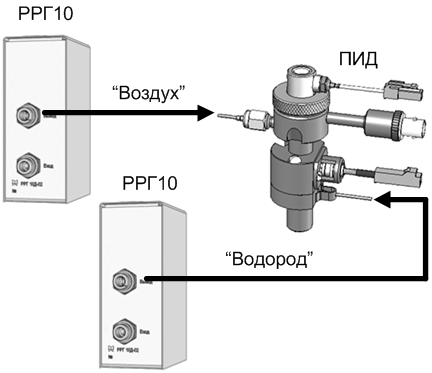

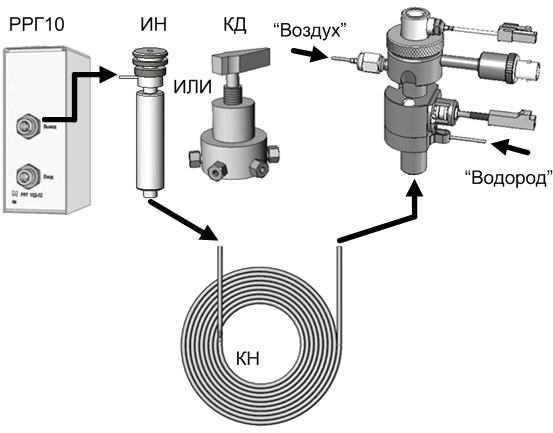

Варианты схем газового питания ПИД

Рисунок 4.57 – Схема подключение водорода и воздуха к ПИД с помощью

регуляторов расхода РРГ-10

На входе пневмосопротивления ПС 5.150.010-01 устанавливается давление, обеспечивающее расход воздуха через пневмосопротивление, необходимый для горения пламени ПИД.

Расход воздуха устанавливается регулятором давления РД.

В настройках параметров поджига, при этом, необходимо установить способ поджига "ПО ВОДОРОДУ".

Рисунок 4.58 – Схема подключения к ПИД водорода

с помощью РРГ-10 и воздуха с помощью РД

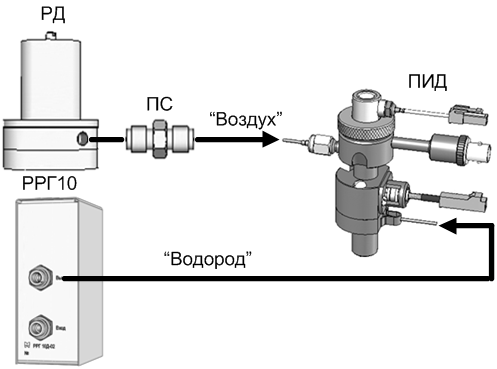

Подключение насадочной колонки к детектору ПИД

Рисунок 4.59 – Подключение детектора ПИД к насадочной колонке

Особенности применения ПИД

Основным условием работы ПИД является устойчивое горение пламени. Оно обеспечивается геометрией детектора и соотношением газа-носителя, водорода и воздуха. Рекомендуется выдерживать соотношение водорода и воздуха 1:10.

Таблица 4.15– Рекомендуемые расходы газа-носителя, водорода и воздуха

| Тип газа | Расход газа, мл/мин | |||

|---|---|---|---|---|

| Оптимальный при работе | При поджиге | При поверке | Диапазон возможных значений | |

| Газ-носитель | 30 | 10 | 30 | 10–50 |

| Водород | 20 | 35 | 25 | 20–40 |

| Воздух | 200 | 200 | 250 | 200–300 |

При горении пламени образуется вода. Не рекомендуется работа с детектором при его температуре ниже 150 °С.

4.10.4 Фотоионизационный детектор

Принцип действия ФИД

Принцип действия фотоионизационного детектора (ФИД) заключается в ионизации молекул элюируемых из колонки веществ под действием вакуумного УФ-излучения и измерении возникающего ионного тока.

Ионизируются молекулы, потенциал ионизации которых ниже, чем энергия фотонов. Источником излучения является газоразрядная лампа. В ФИД применяется криптоновая лампа с энергией фотонов 10,6 эВ.

Таблица 4.16– Потенциалы ионизации некоторых веществ

| Компонент | Потенциал ионизации, эВ | Компонент | Потенциал ионизации, эВ |

|---|---|---|---|

| Постоянные газы | >12 | Ацетон | 9,7 |

| Вода | 12,6 | Этанол | 10,48 |

| Алканы С1–С4 | 10,6 | Винилхлорид | 9,6 |

| Диоксид углерода | 12,8 | Этилен | 10,5 |

| Оксид углерода | 14 | Диметилсульфид | 8,7 |

| Бензол | 8,2 | Сероводород | 10,5 |

| Толуол | 8,8 | Диоксид серы | 12,3 |

| Циклогексен | 8,9 | Карбонилсульфид | 11,2 |

| Циклогексан | 9,9 | Аммиак | 10,5 |

| н–гексан | 10,2 | Оксид азота | 9,3 |

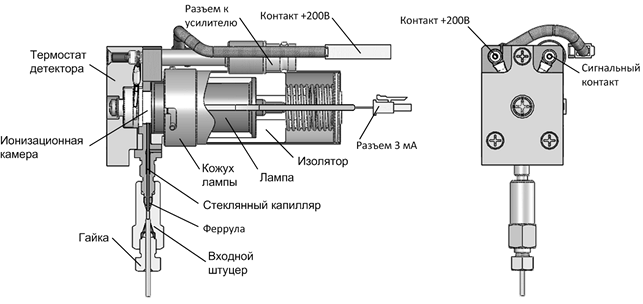

Конструкция ФИД

Детектор содержит основные элементы: лампу – источник ультрафиолетового излучения, основание, ионизационную камеру, образованную изолятором и окном лампы, поляризующую и сигнальную цепи.

Рисунок 4.60 – Детектор ФИД

Максимальная рабочая температура детектора ФИД 200 оС.

Максимальная рабочая температура детектора ФИД с аргоновой лампой 60 оС.

В ФИД используется высокое напряжение для питания лампы. Необходимо соблюдать меры предосторожности при установке детектора.

При высоких температурах детектора следует обращать внимание на то, что верхняя часть детектора может быть нагрета до температуры, которая может привести к ожогу.

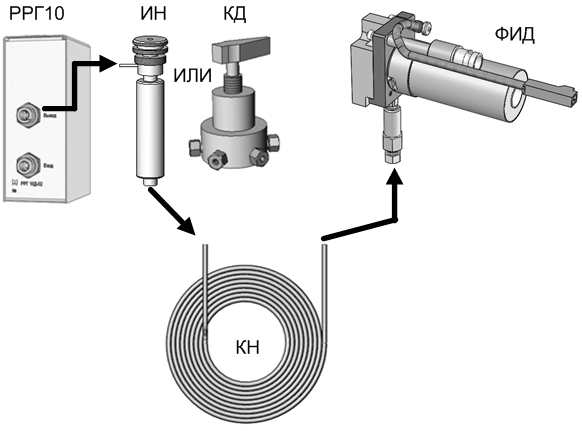

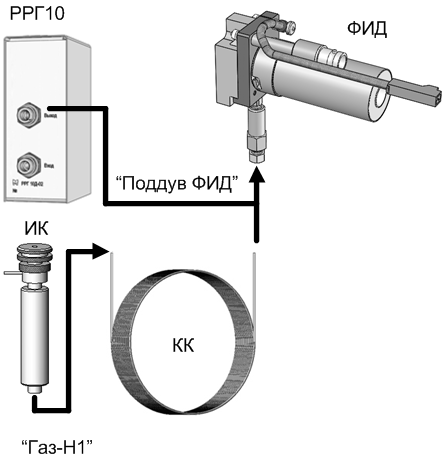

Варианты схем газового питания ФИД

Вход насадочной колонки может подключаться к испарителю или крану-дозатору.

Рисунок 4.61 – ФИД с насадочной колонкой

Поддув газа-носителя в рабочую камеру, осуществляется от РРГ-10 с помощью тройника 6.453.052.