1 Общая информация

1.1 Идентификация узлов в составе хроматографа

При включении хроматографа загружается внутренняя программа. Время загрузки – около 50 секунд.

После загрузки выполняется поиск и идентификация узлов в составе хроматографа. Хроматограф может автоматически определить два типа узлов:

Узлы нижнего уровня. В явном виде не отображаются, входят в состав узлов верхнего уровня.

Узлы верхнего уровня. Отображаются в явном виде, как элементы структуры хроматографа.

Например – пользователь может управлять узлом верхнего уровня ПИД-1, который имеет параметр "Температура". Данный параметр предоставляется узлом нижнего уровня – "Термостат детектора", который пользователь не видит и работает с ним косвенно, посредством связанного детектора.

1.1.1 Узлы нижнего уровня

Термостаты детекторов, испарителей, кранов, метанатора, переходной линии. Определяются по наличию датчика температуры на соответствующем канале. Тип термостата определяется в соответствии с таблицей термостатов. Ее настройка выполняется на заводе-изготовителе и доступна для редактирования в экспертном режиме (см. раздел 6.6.2.2 руководства пользователя "Хроматэк Аналитик").

Для термостатов метанатора, переходной линии и дополнительного термостата колонок сразу же создается соответствующий программный объект верхнего уровня, отображаемый в программе "Панель управления", как "Метанатор-1", "Метанатор-2", "Переходная линия-1" и т.п.

Прочие термостаты связываются с соответствующими программными объектами оператором. Например, "Термостат детекторов-2" может быть связан с объектом "ДТП-3". Для установления этой связи оператор руководствуется газовой схемой хроматографа.

Подробнее о настройке конфигурации узлов хроматографа см. руководство пользователя "Хроматэк Аналитик".

Газовые регуляторы. Программа опрашивает каналы газового модуля. При наличии на соответствующем канале идентификационного резистора формируется программный объект "Газовый регулятор". Его тип определяется номиналом резистора. Пользователь работает с объектом "Газовый регулятор" опосредованно, путем задания соответствующих свойств других объектов. Например – задаются значения параметров "Расход водорода" и "Расход воздуха" для детектора "ПИД". При cмене РРГ переопределение типа регулятора произойдет при следующем включении хроматографа. Папример, необходимо перезагрузить прибор, если изменился тип РРГ 10 на РРГ10Д.

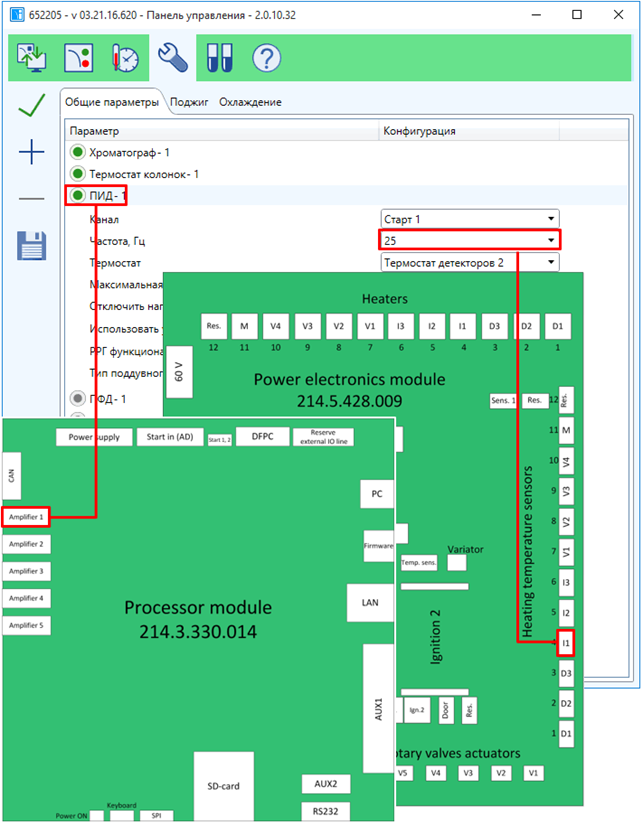

1.1.2 Узлы верхнего уровня

Термостат колонок. Определяется по наличию датчика температуры на канале 14 (разъем №14 на плате силового модуля).

Детекторы. Определяется по наличию соответствующего усилителя. Например, если в хроматографе присутствуют два детектора ПИД, то будут созданы программные объекты ПИД-1 и ПИД-2. Оператор может изменить порядковые номера детекторов (см. раздел 6.6.2.6 руководства пользователя "Хроматэк Аналитик").

В конфигурационных настройках детекторов указывают соответствующий термостат.

Метанаторы и переходные линии. Как сказано выше, для метанаторов и переходных линий создается объект верхнего уровня при наличии соответствующего термостата.

Клапаны. Соленоидные клапаны определяется по наличию сопротивления катушки на соответствующем канале. Номер программному объекту "Клапан" присваивается в соответствии с номером разъема силового модуля, к которому этот клапан подключен.

Краны. Определяются по наличию привода кранов, подключенного к силовому модулю. Номер программному объекту "Кран" присваивается в соответствии с номером разъема силового модуля, к которому этот клапан подключен.

Если к каналу N (разъему силового модуля) подключен кран с пневматическим приводом, то к каналу N+1 может быть подключен только точно такой же кран (кран с электромеханическим приводом к этому каналу уже подключить нельзя).

Колонки добавляются в конфигурацию оператором вручную. При этом создаются сразу два программных объекта – "Колонка" и "Порт ввода". Для порта ввода указывают соответствующий термостат:

Термостат испарителя (если тип Порта ввода – "Испаритель насадочный", "Испаритель капиллярный" или "Испаритель программируемый").

Термостат крана (если тип Порта ввода – "Газовый ввод" или "Инжектор поршневой").

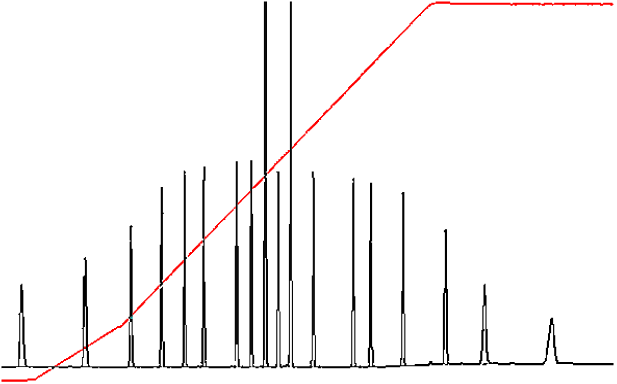

Рисунок 1.1 – Идентификация и связывание узлов

1.2 Клавиатура, кнопки старт

Клавиатура, световая индикация и внешний дисплей описаны в разделах 3.6, 3.7 руководства по эксплуатации ГХ, часть 1.

Все кнопки на клавиатуре должны функционировать, в соответствии с описанием РЭ на хроматограф.

Кнопка Старт на ГХ должна срабатывать при плавном нажатии на нее. На всех серийных приборах в равной степени может использоваться кнопка Старт на клавиатуре или соответствующие кнопки Старт около испарителей.

Возможные неисправности:

Западание кнопки старт при частом и длительном использовании. Рекомендуется заменить клавиатуру.

завис хроматограф, требуется перезагрузка.

Неисправности, вызванные попаданием влаги или жидкой пробы на плату панели индикации. При этом обычно перестают работать все кнопки Старт.

1.3 Температурные зоны хроматографа

1.3.1 Общая информация

Максимально хроматограф имеет 13 температурных каналов:

Термостат колонок;

3 канала для испарителей;

3 канала для детекторов;

4 канала для кранов, инжекторов бесшприцевого ввода;

2 дополнительных температурных канала. На дополнительных термостатах могут быть размещены: метанатор, дополнительный термостат колонок, переходная линия, термостат SPME.

Настройки термостатов по умолчанию:

| Термостат | Тип термостата по умолчанию | Порядковый номер по типу термостата |

|---|---|---|

| 1 | Детектор | 1 |

| 2 | Детектор | 2 |

| 3 | Детектор | 3 |

| 4 | Испаритель | 1 |

| 5 | Испаритель | 2 |

| 6 | Испаритель | 3 |

| 7 | Кран | 1 |

| 8 | Кран | 2 |

| 9 | Кран | 3 |

| 10 | Кран | 4 |

| 11 | Метанатор | 1 |

| 12 | Переходная линия | 1 |

| 14 | Термостат колонок | 1 |

Нумерация термостатов при конфигурировании не сквозная и зависит от типа устройства. Например, при настройке конфигурации крана будут видны только Термостаты кранов с порядковым номером по типу. В газовой схеме указывается термостата порядковый номер по типу и номер, например, для испарителя 2 это будет Ти2-5.

Вышеуказанное разделение между температурными каналами является условным и может отличаться в конкретном приборе. Распределение термостатируемых устройств между температурными каналами в конкретном приборе показано на газовой схеме хроматографа. При включении хроматограф автоматически определяет наличие термостатируемых зон.

При поставке хроматографа в упрощенных вариантах конфигурации поставляется силовой модуль с ограниченным числом температурных зон. Таким образом, хроматограф может иметь при поставке 7 температурных каналов или 5 температурных каналов. Распределение температурных зон при поставке 7 каналов: 1 для термостата колонок, 2 для детектора, 2 для испарителя, 2 дополнительные зоны.

Более подробная информация содержится в разделе 3.3 руководства по эксплуатации ГХ, часть 1.

Подключение и идентификация температурных зон хроматографа описано в разделе.

1.3.2 Показатели нормальной работы

Оцениваются параметры:

Показания в момент включения. Температуры должны быть близки к комнатным (при включении утром, когда все температурные зоны холодные).

Поддержание температур в пределах заданного значения. Возможны незначительные колебания температур, это не должно приводить к загоранию светодиода Допуск (вне нормы).

1.3.3 Возможные проблемы и решения

| Проблема | Диагностика и решение |

|---|---|

| Нет нагрева термостата колонок | Проверить, подаётся ли газ-носитель для установленных колонок. Если хотя бы для одной колонки газ-носитель не подаётся, нагрева термостат не будет. В тестовом режиме это ограничение не действует. |

| Нет нагрева одной из температурных зон | Проверить сопротивление нагревателя и отсутствие замыкания нагревателя на корпус прибора. Нормальное сопротивление нагревателей около 50 Ом (для детекторов, испарителей, кранов, метанатора, инжектора бесшприцевого ввода), при комнатной температуре. Проверить сопротивление изоляции относительно земли. В случае неисправного нагревателя необходимо его заменить. В случае короткого замыкания на корпус прибора – выявить и устранить причину. |

| Нет нагрева всех температурных зон | Проверить исправность предохранителей на 10А. Проверить концевик дверцы термостата колонок. В случае открытой дверцы термостат колонок нагрев не происходит, в панели управления, в журнале будет выводиться сообщение – открыта дверца термостата колонок. В случае выхода предохранителей из строя проверить замыкание нагревателей на корпус. После устранения замыкания на корпус заменить предохранители. |

| Медленное охлаждение термостата колонок | При открытии дверцы термостата колонок отсутствует остаточное вращение вентилятора – не исправен вариатор, требуется замена. |

| Не корректное отображение температуры | Проверить сопротивление датчика температуры. Нормальное сопротивление датчика температуры при комнатной температуре 120 Ом. |

| Нет нагрева термостатов, хроматограф после передачи режима находится на этапе "Нулевой" | Вышел из строя вентилятор, находящийся на задней стенке хроматографа. Проверить можно в диагностике, позиция "Силовой модуль-1", параметр "Частота вращения вентилятора, об/мин" должен быть порядка 1300. Высока вероятность, что при этом вентилятор будет нормально вращаться, чаще всего выходит из строя тактомер. Вентилятор необходимо заменить. |

| В закладке "Состояние" не отображаются температуры устройств | Вышла из строя плата силового модуля. Одна из возможных причин – нет питания (5 и 12 В). |

| Не отображаются температуры на один или несколько термостатов. При этом есть позиция "Термостат-Х" не задействован в конфигурации. | Сбой конфигурации. Необходимо восстановить настройки из рабочего метода (из проекта) и сохранить конфигурацию в хроматографе. Если при последующем включении ситуация повторится, это значит, что запись на SD-карту невозможна. Необходимо проверить SD-карту, например, с помощью кардридера. Если карта памяти рабочая, необходим ремонт платы процессорного модуля. |

| Не отображаются температуры на один или несколько термостатов. | Неисправен датчик температуры устройства или обрыв. Проверить сопротивление датчика температуры. Нормальное сопротивление датчика температуры при комнатной температуре 120 Ом. Заменить на исправный или устранить обрыв. |

| Нестабильное поддержание температуры термостата колонок | Неисправны заслонки термостата. Проверить работу и отрегулировать положение заслонок, как описано в разделе 2.4. При нестабильном проявлении данной проблемы рекомендуется обновить центр хроматографа. |

| Нестабильное поддержание температуры детектора и т.д. | Неплотное прилегание датчика температуры, нагревателя к корпусу. |

| Перегрев термостата колонок, температурных зон. | При неисправном симисторе происходит не контролируемый нагрев. Заменить на исправный / заменить силовой модуль. |

| Не идентифицируется температурный канал или устройство | Обрыв датчика температуры. |

Посторонние шумы ГХ

Основные подвижные элементы хроматографа: двигатель и крыльчатка, приводы термостата заслонок, в некоторых исполнениях – вентиляторы.

При работе хроматограф должен показывать равномерный шум (преимущественно шум крыльчатки двигателя), при наличии вентилятора – также шум вентилятора. Не должно быть дребезжащих и лязгающих звуков, скрежета и других посторонних шумов.

При охлаждении термостата колонок уровень шума возрастает, работа заслонок не должна быть слышна.

При работе двигателя могут издаваться глухие постукивающие звуки (вероятность выхода из строя подшипников двигателя).

2 Термостат колонок

2.1 Конструкция термостата

Термостат колонок обеспечивает программируемый нагрев и охлаждение размещенных в нем колонок и присоединяемых пневматических устройств.

Конструкция термостата, описана в разделе 3.3.2, руководства по эксплуатации ГХ, часть 1.

2.2 Опции термостата колонок

Термостат колонок может оснащаться следующими опциями:

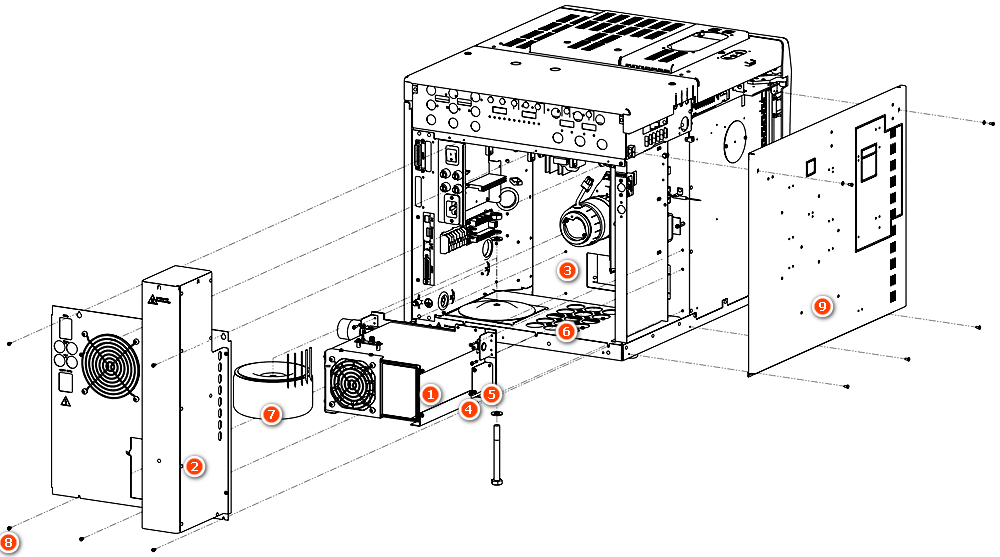

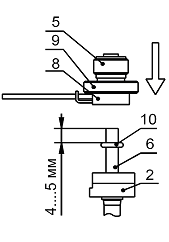

2.2.1 Устройство вентиляции термостата

Служит для ускоренного охлаждения термостата колонок.

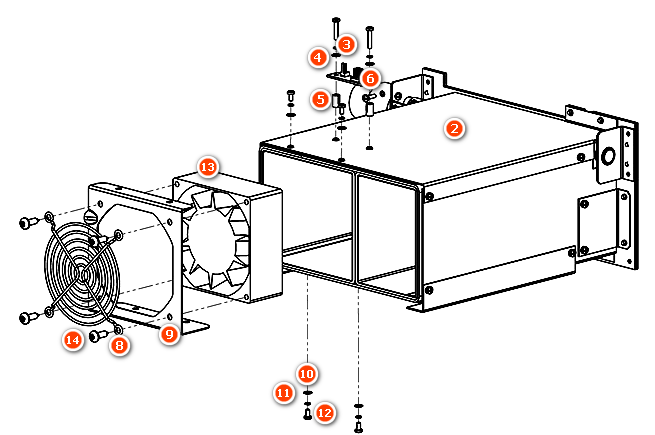

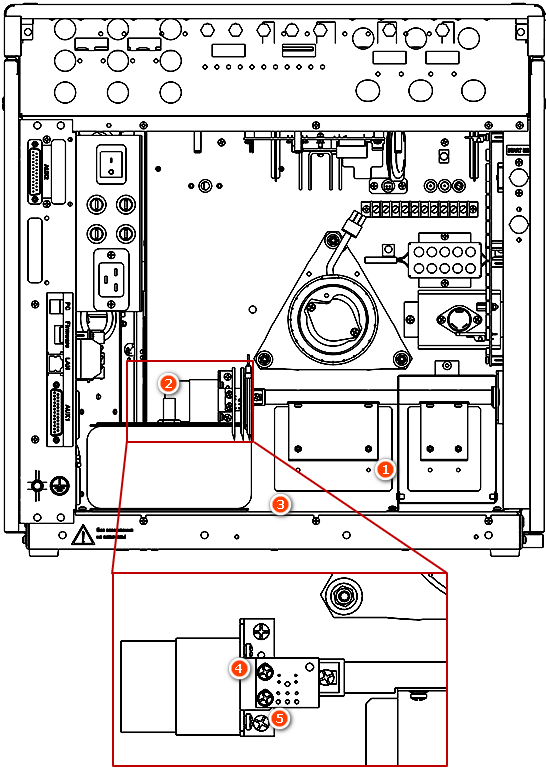

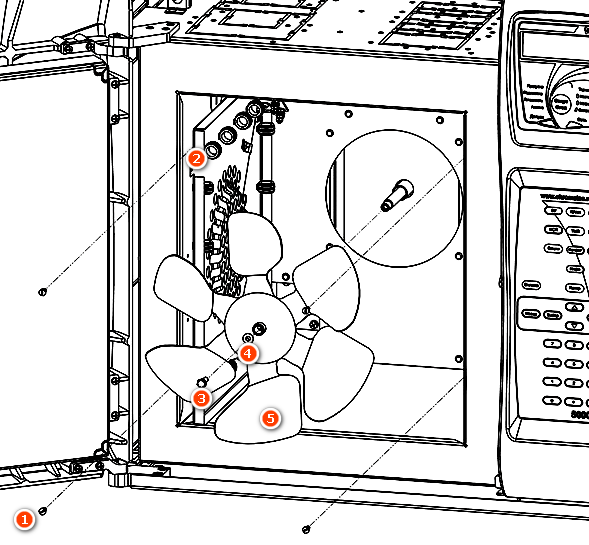

Устройство состоит из кожуха устройства вентиляции термостата поз. 1 (Рисунок 2.1) и стенки с воздуховодом поз. 2. Кожух поз. 1 крепится к задней стенке термостата поз. 3 с помощью шести винтов М3×10 поз. 4 и пружинных шайб поз. 5. Для удобства, монтаж кожуха выполняется при демонтированных трансформаторе поз. 7 и боковой стенке хроматографа поз.9. Стенка с воздуховодом поз. 2 крепится к хроматографу с помощью шести винтов М3×6 поз.8 (6 шт.).

Рисунок 2.1 – Устройство вентиляции термостата

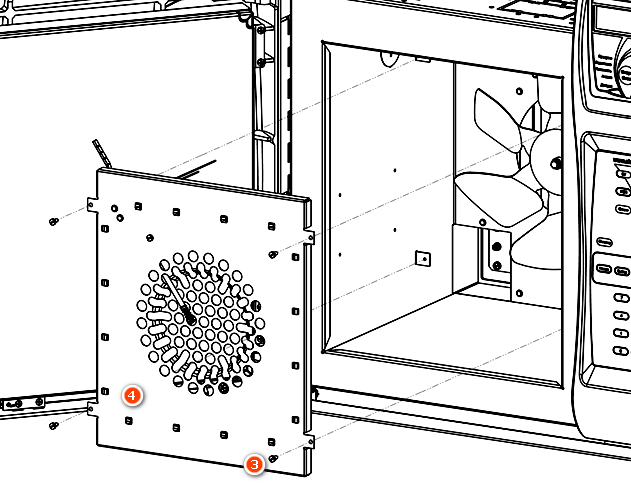

Рисунок 2.2 – Кожух устройства вентиляции термостата

Кожух устройства вентиляции термостата (Рисунок 2.2) состоит из кожуха 214.6.430.383 поз. 1, на котором закреплена с помощью двух винтов М3 × 16 поз 2, шайб поз. 3, 4 и стоек 214.8.223.216 поз.5 плата управления вентилятором 214.5.103.025 поз. 6. Защитная решётка поз.8 и держатель 9 крепятся к вентилятору поз 13 с помощью четырёх самонарезающих винтов поз. 14. Вентилятор поз. 13 с помощью держателя поз. 9, четырёх винтов М3×6 поз.12, шайб поз. 11, 10 крепится к кожуху поз. 1.

Для замены вентилятора поз.13, в случае выхода его из строя, необходимо выкрутить четыре винта поз.12. Доступ к двум верхним винтам поз.12 можно получить после снятия стенки с воздуховодом поз. 2 (Рисунок 2.1). Доступ к двум нижним винтам поз.12 обеспечивается через 2 вентиляционных отверстия в шасси хроматографа поз.6, после смещения прибора за край стола на 40 мм.

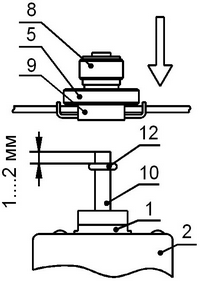

2.2.2 Система захолаживания термостата

Служит для создания в термостате колонок температур, ниже комнатных (см. 214.2.964.004ПС).

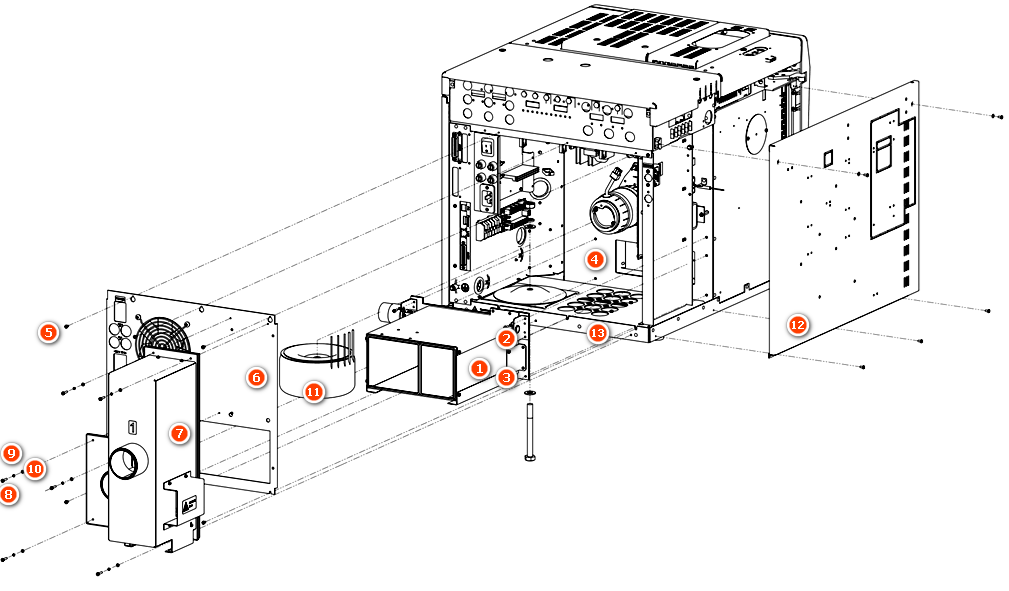

К задней стенке термостата поз.4 крепится кожух 214.6.430.383 поз. 1 (Рисунок 2.3)

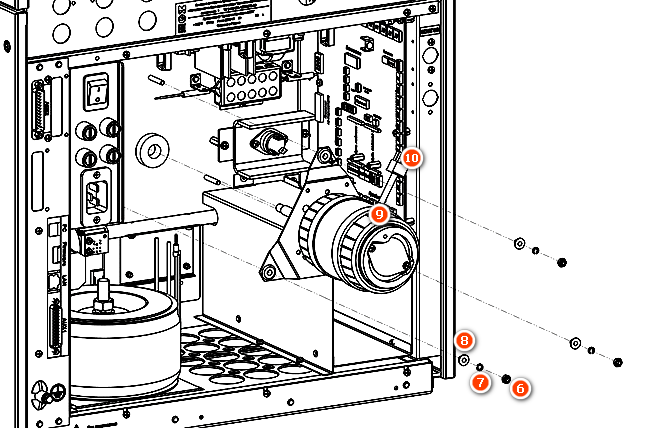

при помощи шести винтов М3х10 поз. 2 и шайб поз.3. Для удобства, монтаж кожуха выполняется при снятых трансформаторе поз. 11 и боковой стенке хроматографа поз.12. Задняя стенка 214.8.048.453-01 поз.6 крепится к хроматографу с помощью шести винтов М3×6 поз.5. Устройство переключения потоков поз.7 крепится к задней стенке поз.6 и шасси хроматографа поз. 13 с помощью шести винтов М3 × 12 поз.8 и шайб поз.9, 10.

Рисунок 2.3 – Термостат колонок для подключения системы захолаживания

2.2.3 Криогенное охлаждение термостата

Служит для обеспечения криогенных температур в термостате колонок (см. 214.2.964.008ПС).

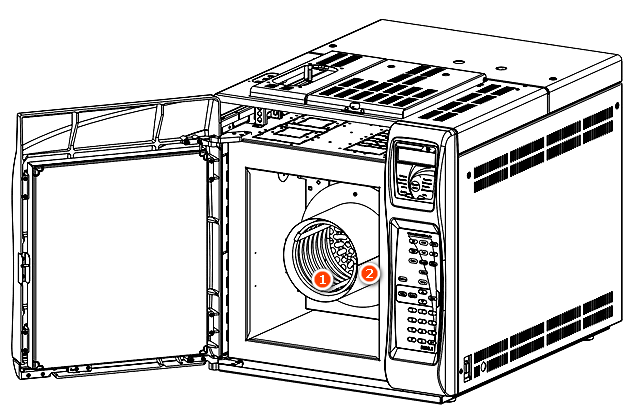

Состоит из закреплённых на нагревательной панели змеевика поз.1 и кожуха поз.2 (Рисунок 2.4). Трубка змеевика для подключения к клапану пропускается через боковое отверстие для переходной линии МСД.

Рисунок 2.4 – Термостат колонок для подключения криогенного охлаждения

2.3 Управление термостатом колонок

2.3.1 Пользовательские настройки

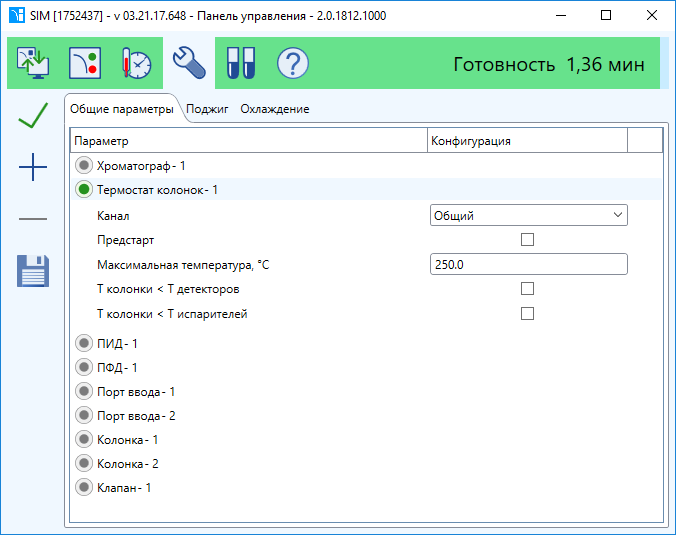

Рисунок 2.5 – Пользовательские настройки термостата

Канал – позволяет отключить нагрев и контроль термостата при выборе позиции "Нет".

Предстарт– необходим для поддержания постоянной заданной температуры на этапе "Ожидание готовности" (используется при работе с капиллярной колонкой LowOx)

Максимальная температура – Следует задать паспортное значение температуры колонки (рекомендуется задавать температуру на 10-20 °C ниже паспортной). При ее превышении (из-за неправильного задания или какой-либо аварии) хроматограф начинает аварийное охлаждение. Если в термостате установлено несколько колонок, то задается минимальная из их паспортных температур.

Т колонки < Т детекторов – Если опция включена, программа не позволяет температуре колонки превысить температуру детекторов. Это сделано для того, чтобы избежать перехода пробы из горячей области в более холодную.

2.3.2 Экспертные настройки

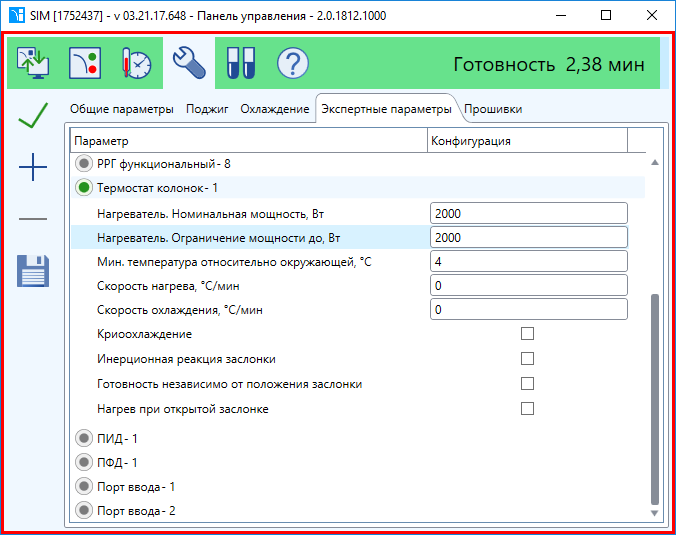

Для доступа нажмите сочетание клавиш CTRL + ALT + F3 или CTRL + ALT + E.

В закладке экспертные параметры выберите Термостат колонок-1 (см. рисунок ниже).

Рисунок 2.6 – Экспертные настройки термостата

Нагреватель. Ограничение мощности, Вт – позволяет уменьшать мощность нагрева при использовании маломощных источников бесперебойного питания. Скорректируйте значение этой настройки до 1,5кВт (или требуемого) при работе с источником бесперебойного питания (UPS) малой емкости, например, 3 кВт.

2.3.3 Настройки криоохлаждения:

Криоохлаждение. Включение системы криоохлаждения. Если опция выключена, остальные параметры недоступны.

Криоохлаждение. Использовать до температуры, С – порог включения системы криоохлажения. До указанной температуры охлаждение происходит за счет циркуляции воздуха при открытых заслонках.

Криоохлаждение. Критическая температура, С – минимальная температура, при достижении которой система криоохлаждения отключается с сообщением об ошибке в журнале.

Криоохлаждение. Время непрерывного охлаждения – время одного цикла работы системы

Криоохлаждение. Время до аварии – максимальное время охлаждения до заданной температуры. В случае, если за указанное время заданная температура не будет достигнута, система отключается и в журнале будет выдана ошибка "Нет охлаждения, проверьте хладагент".

Криоохлаждение. Предстарт– Данная опция устанавливается для экономии хладагента. Рекомендуется устанавливать всегда при работе с системой криоохлаждения.

Инерционная реакция заслонки – устанавливается для работы термостата на температурах, близких к комнатной.

Готовность независимо от положения заслонки – устанавливается для работы термостата на температурах, близких к комнатной.

2.4 Сервисные операции

2.4.1 Регулировка заслонок термостата колонок

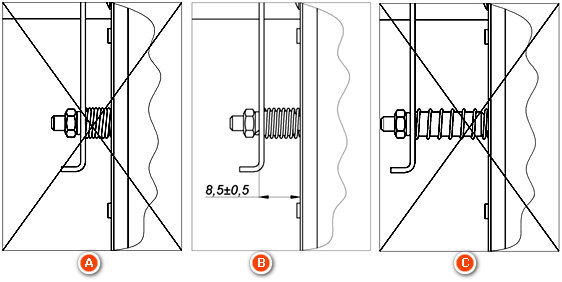

Заслонки термостата колонок поз.1 (Рисунок 2.7) приводятся в действие шаговым двигателем с редуктором поз. 2. В закрытом положении заслонки должны плотно прилегать к задней стенке термостата поз.3 (Рисунок 2.8, В), не допуская проникновения воздуха в термостат снаружи.

1 – заслонки, 2 – двигатель, 3 – задняя стенка термостата колонок

Рисунок 2.7 – Регулировка заслонок

Если плотное прилегание заслонок не обеспечено, необходимо:

Отсоединить прибор от сети 220В.

Ослабить винты поз. 4 (Рисунок 2.7).

Сдвинуть плату поз. 5 вниз.

Затянуть винты поз. 4.

Проверить степень сжатия пружин заслонок в закрытом состоянии (Рисунок 2.8).

Проверить плотность прилегания заслонок в закрытом состоянии.

A) Не правильно. B) Правильно. C) Не правильно

Рисунок 2.8– Регулировка прилегания заслонок

2.4.2 Замена нагревательной панели

Отсоединить прибор от сети 220В.

В термостате демонтировать все установленные колонки, кронштейны крепления и мешающие штуцеры газовых магистралей.

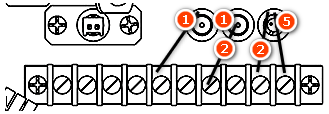

Ослабить винты и вытащить из клеммника, расположенного на задней стенке термостата колонок, выводы нагревателя поз.1 (Рисунок 2.9) и датчика температуры термостата поз.2.

Рисунок 2.9 – Клеммник

Снять электроизоляционные трубки с выводов датчика температуры.

Выпрямить выводы и выгнуть их, расположив перпендикулярно задней стенке термостата.

Выкрутить 4 винта поз.3, расположенные по краям панели (Рисунок 2.10).

Вытянуть без приложения существенных усилий нагревательную панель поз. 4 на себя, не допуская застревания выводов в отверстиях задней стенки термостата.

Установить новый нагреватель в обратной последовательности. Для удобства сборки, перед установкой новой нагревательной панели, допускается предварительно извлечь керамическую трубку поз. 5 (Рисунок 2.9) и надеть её на выводы датчика температуры.

При установке нагревательной панели убедитесь, что керамические изоляторы нагревателя и датчика температуры в термостате плотно прилегают друг к другу, таким образом исключается вероятность замыкания контактов между собой.

Рисунок 2.10 – Снятие нагревательной панели в термостате

2.4.3 Замена датчика температуры

Датчик температуры меняется в сборе с нагревательной панелью (см. описание выше).

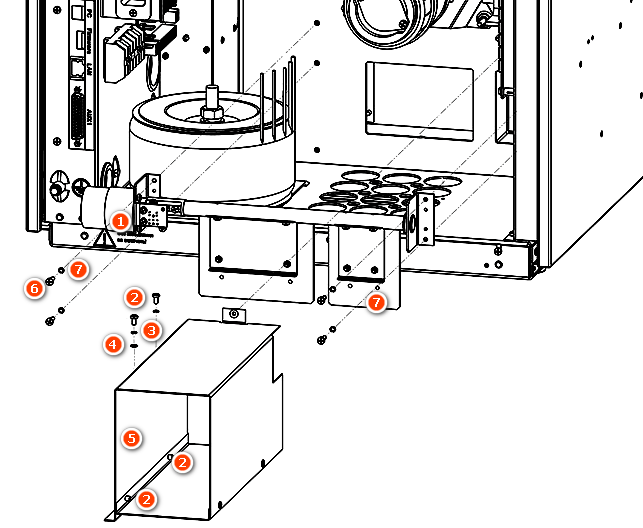

2.4.4 Замена двигателя термостата колонок

Отсоединить прибор от сети 220В.

В термостате демонтировать все установленные колонки, кронштейны крепления и мешающие штуцеры газовых магистралей.

Выкрутить четыре винта поз.1.

Повернуть нагревательную панель 2 на 90° в сторону электрических выводов и прислонить к боковой стенке термостата.

Открутить болт поз.3 с шайбой поз.4 и снять крыльчатку поз.5. (В случае затруднения воспользоваться съёмником 214.6.894.002).

Отсоединить заземляющие клеммы и кабель питания поз.10 привода поз.9 (Рисунок 10).

Открутить гайки поз.6.

Снять шайбы поз.7 и втулки поз.8.

Вытянуть привод поз.9.

Выполнить установку нового привода в обратной последовательности.

Рисунок 2.11 – Снятие крыльчатки

Рисунок 2.12 – Снятие термостата

Рисунок 2.13 – Замена привода заслонок

Замена привода заслонок термостата колонок

Отсоединить прибор от сети 220В.

Выкрутить винты поз.2 (Рисунок 2.13) вместе с шайбами поз.3 и 4.

Выдвинуть кожух поз.5 на себя.

Отключить разъёмы привода заслонок поз.1 от платы управления.

Выкрутить четыре винта поз.6 вместе с шайбами поз.7.

Снять привод заслонок поз.8.

Установить новый привод заслонок в обратной последовательности.

Контролировать плотность прилегания заслонок к задней стенке термостата и сжатие пружин, при необходимости выполнить их регулировку (Рисунок 2.8).

3 Электронное управление потоков

3.1 Общая информация

Управление потоками газов выполняется с помощью унифицированных электронных регуляторов расхода и давления газов (РРГ), в схемах с переключением колонок могут использоваться клапаны. Кроме РРГ в управлении потоками газов участвуют клапаны и измерители расхода газа.

Регуляторы РРГ размещаются на аналитической платформе, примыкая к задней стенке, см. рисунок ниже.

Рисунок 3.1 – Регуляторы расхода газа

Конструкция, типы регуляторов, их принцип работы описаны в разделе 3.1, клапаны описаны в разделе 3.5 руководства по эксплуатации ГХ, часть 1.

3.2 Подключения и программные настройки

Подключение РРГ выполняется кабелем к модулю РРГ, определение типа РРГ и его идентификация в хроматографе описано в разделе.

Клапаны подключаются в соответствующий разъем силового модуля (SV1 … SV6), при включении прибора происходит их автоматическая идентификация РРГ.

Пневматические подключения РРГ и клапанов выполняются в соответствии с принципами работы соответствующих устройств (детекторов, испарителей), и, в частном случае, в соответствии с газовой схемой хроматографа, которая входит в комплект поставки каждого прибора (руководство по эксплуатации ГХ, часть 2, приложение Б).

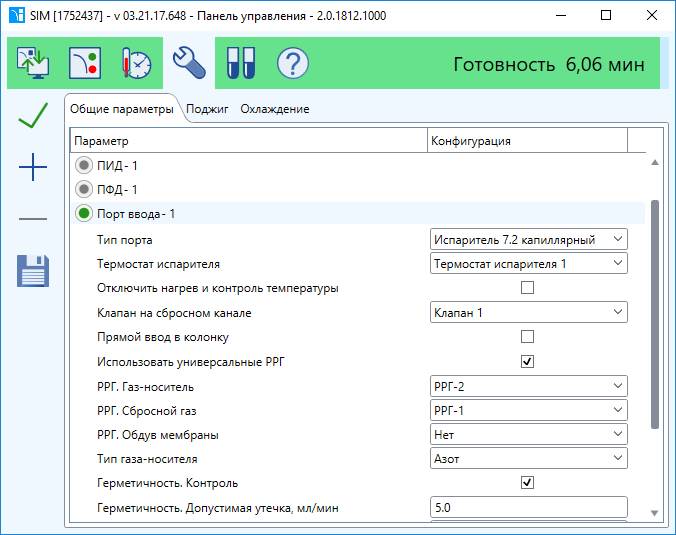

При настройке конфигурации РРГ и клапаны привязываются к какому-либо устройству (испарителю, детектору, крану, колонке) выполняется в настройках конфигурации соответствующего устройства, например, на рисунке ниже показана настройка конфигурации порта ввода:

Рисунок 3.2 – Назначение РРГ для порта ввода

Для каждого канала регулирования выбирается канал РРГ и выполняются некоторые дополнительные настройки, соответствующие устройству (тип газа, контроль герметичности).

Регуляторы РРГ и клапаны, привязанные к устройствам, работают в соответствии с алгоритмами пневматического управления устройств (например, программирование потока сброса при экономии газа носителя, или выполнение параметров поджига детектора ПИД).

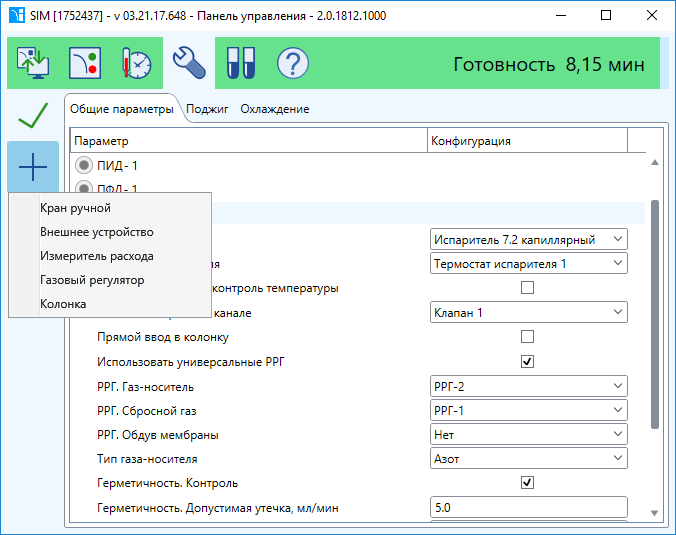

Регуляторы РРГ или измерители расхода, не привязанные функционально к устройству, но входящие в состав схемы хроматографа могут быть добавлены в конфигурации вручную (см. рисунок ниже). В этом случае добавленные устройства будут отображаться в настройках конфигурации и режима хроматографа.

Рисунок 3.3 – Добавление устройства в конфигурации

Клапаны, если успешно идентифицированы в составе прибора, будут автоматически отображаться в настройках конфигурации хроматографа.

3.3 Показатели нормальной работы

Нормальная работа каждого канала РРГ, измерителя расхода устанавливается по следующим признакам:

Регулятор РРГ корректно идентифицируется в хроматографе

При задании расхода (давления, скорости или потока), регулятор РРГ выполняет заданные параметры. Значения расходов клапана находятся в пределах диапазона допуска.

Для РРГ 10 степень открытия клапан можно отследить в диагностике. Работа клапана наиболее устойчива при напряжениях от 1,5 до 6,0 В.

Отображаемый расход газа унифицированных РРГ соответствует фактически проходящему измеренному массовому расходу, поскольку каждый РРГ имеет встроенный измеритель расхода газа. Это важное отличие от газовых регуляторов некоторых других производителей, когда измерение расхода является результатом расчета функциональной зависимости давления и установленного после клапана пневмосопротивления.

Диагностика нормальной работы клапана отслеживается по следующим признакам:

Клапан корректно идентифицируется в хроматографе

При переключении клапана слышен характерный щелчок

При работе клапана выполняются требуемая последовательность анализа (например, обратная продувка предколонки).

Для любых устройств, при необходимости следует, убедиться в отсутствии утечек.

Некоторая дополнительная информация ниже может использоваться для ежедневной оценки работы РРГ или при выявлении неисправностей.

3.3.1 Показания в момент включения

Через 10 минут после включения показания на РРГ должны быть 0-0,3 мл/мин. Если измеренное выше 0,3 мл/мин, то:

либо сместился электронный ноль;

либо присутствует утечка в РРГ (клапан, перемычка, соединяющая измеритель с клапаном).

Для проверки на смещение нуля на РРГ необходимо отключить подачу газа на вход РРГ. Если показания после этого остались такими же, то это означает, что произошло смещение нуля данного РРГ. Такой РРГ отдают на ремонт, либо программно корректируют ему ноль.

Для проверки на утечку необходимо заглушить выход с РРГ. Если 10-20 секунд показания не упали и смещение нуля при этом отсутствует (см. проверку выше), это означает что существует утечка в РРГ. Необходимо сначала проверить, нет ли утечки в перемычке, соединяющей измеритель с клапаном, если есть, то устранить эту негерметичность. Если перемычка герметична необходимо, либо заменить клапан, либо заменить РРГ на исправный, а неисправный отдать в ремонт.

Настройка датчиков расхода и давления описана в разделе 6.6.2.4 руководства пользователя "Хроматэк Аналитик".

3.3.2 Стабильность поддержания

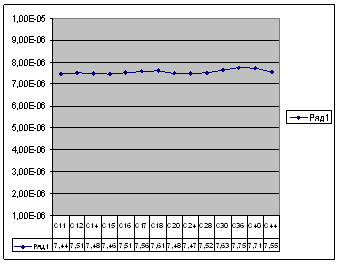

РРГ-10 должен четко поддерживать заданный расход. Не должно быть флуктуаций с амплитудой больших, чем 0,1 мл/мин видных по показаниям в столбце состояние на панели управления. Для более точной оценки можно записать диагностический сигнал (запись проводить на этапе анализ), шум РРГ не должен превышать 0,05 мл/мин, на хроматограмме не должно проявляться систематических флуктуаций

РРГ-11 должен стабильно поддерживать заданное давление, при этом допускается, что измеренное может отличаться от заданного на величину 0,3 кПа. Не должно быть флуктуаций с амплитудой больших, чем 0,1 кПа видных по показаниям в столбце состояние на панели управления.

3.4 Возможные проблемы и решения

3.4.1 Недостаточный расход, давление

Перед проверкой следует отключить трубопровод от выхода РРГ для исключения влияния газовой схемы.

В окне Диагностика при полностью открытом клапане напряжение свыше 8В или выше. Для достижения заданного расхода или давления газа необходимо, чтобы перепад давления между входом и выходом регулятора был не менее 50 кПа. Измеритель расхода в составе РРГ имеет некоторое пневмосопротивление, поэтому для больших расходов может потребоваться более высокий перепад.

Следует проверить давление на входе, а также давление на выходе РРГ. Примеры распространенных ошибок: задание большого потока сброса в капиллярном испарителе при недостаточном давлении на входе в капиллярную колонку, недостаточное давление газа-носителя на входе в хроматограф при работе с длинными колонками.

При сильной негерметичности линии, где установлен РРГ11, (например, в капиллярном испарителе при неустановленной колонке) не будет набираться заданное давление. Следует оценить расход, который отображает РРГ11: если он больше 700 мл/мин, то следует устранить негерметичность.

3.4.2 Нестабильный расход, давление

Значение расхода или давления колеблется в заданном диапазоне, не может выйти на заданную величину.

Следует проверить стабильность давления на входе в хроматограф. В схемах с переключением колонок следует отбалансировать все компоненты системы между собой, чтобы заданные параметры выполнялись.

3.4.3 РРГ не идентифицируется / не отображает / не выполняет заданный расход (давление)

Следует проверить работу модуля РРГ по данному каналу и подводящий клапан. Для проверки можно переставить РРГ на другой канал с использованием другого кабеля.

Переключение электрических кабелей производить только при выключенном хроматографе.

3.4.4 Корректировка показаний расхода и давления РРГ

При необходимости значения расходов и давлений, выдаваемые РРГ могут быть скорректированы. Процедура проверки показаний и проведение корректировки описано в разделах 3.1.3 Проверка расходов газов, 3.1.4 Проверка давлений газов руководства по эксплуатации ГХ, часть 1.

3.4.5 Ремонт и замена регуляторов РРГ

Сломанные РРГ не подлежат ремонту у заказчика. Для ремонта рекомендуется направить РРГ на завод изготовитель, взамен установить другой РРГ.

Для замены рекомендуется использовать аналогичный тип регулятора РРГ. При отсутствии РРГ необходимого типа, могут быть использованы другие имеющиеся в наличии РРГ при соблюдении следующих условий:

РРГ10 заменяются между собой.

РРГ10.Д работает в области малых расходов (от 1 до 10 мл-мин), не имеет альтернативной замены.

РРГ11 могут быть заменены между собой, кроме РРГ11.Б регулятор давления "до себя"). Последний имеет другую логику работы, не имеет альтернативной замены.

При установке РРГ другого типа следует учитывать отличие функциональных характеристик и конструкции. При необходимости обязательно следует изменить газовую схему и настройки конфигурации.

3.4.6 Неисправность соленоидного клапана

При попадании на мембрану клапана с током газа механических частиц или различных жидкостей может возникнуть ситуация, когда РРГ показывает некий расход без задания, либо мембрана "залипает", и при максимальном напряжении на клапане заданный расход не обеспечивается. В этом случае требуется замена клапана.

4 Детекторы

4.1 Общие характеристики

Признаки правильной работы детектора:

Стабильный сигнал детектора, не содержащий всплесков, случайных или повторяющихся флуктуаций, значительного дрейфа базовой линии.

Удовлетворительная чувствительность

Стабильный поджиг пламени (для пламенных детекторов)

Влияющие факторы, критерии оценки работы детекторов рассматриваются ниже. Индивидуальные характеристики детекторов и решение проблем, связанное с их работой описано в разделе 4.2.

4.1.1 Сигнал детектора (Амплитуда и структура шума, дрейф, уровень фона)

Во время работы каждый детектор характеризуется своими собственными характеристиками шум, дрейф, фон. Эти показатели зависят от ряда факторов (чистота и исправное состояние детектора и его узлов, чистота и стабильность расходов питающих газов, фон колонки). Каждый детектор имеет свой набор наиболее важных параметров, критичных для достижения наилучшей чувствительности и стабильности сигнала.

В неисправном состоянии детектор может показывать повышенные фон, шум, дрейф нулевой линии; нулевая линия может иметь "рваную" неровную структуру, сопровождаться всплесками, скачками, систематическими или случайными флуктуациями.

Индивидуальные параметры детекторов, характеризующие их нормальную работу, критические факторы, влияющие на показания детекторов, обсуждаются ниже в соответствующих разделах.

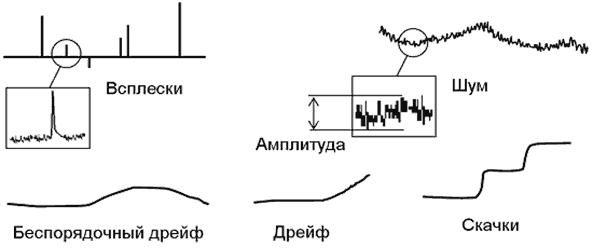

Далее приведены основные типы искажений нулевой линии:

В искажения хроматографической нулевой линии вносят вклад следующие основные компоненты:

система обработки сигнала детектора, ее механические и электрические компоненты;

детектор (без пробы);

шумы от компонентов пробы.

Поэтому важно оценить вклад каждой из этих составляющих.

Для оценки вклада электрических и механических компонентов системы в искажения нулевой линии снимают в течение не менее 5 мин электромеханическую нулевую линию, т.е. детектор не приводят в рабочее состояние – "холостой" режим (не поджигают пламя в пламенных детекторах, не подают питание к активному элементу детектора).

В этом случае искажения нулевой линии будут обусловлены функционированием самого прибора, т.к. детектирования не происходит.

Причины искажений нулевой линии системы обработки сигнала детектора следующие.

Всплески. Обычно обусловлены помехами в сети, плохой электроизоляцией кабелей, неисправностями системы обработки сигналов детектора. Могут вызываться включением (выключением) других приборов, а также плохими электрическими контактами в местах соединений тракта сигнала детектора. Всплески могут быть как в положительную, так и в отрицательную сторону. Всплески характеризуются малой шириной (обычно 0,2–0,4 сек).

Шум. Может являться следствием неисправности электрометрического усилителя или излучениями электронного оборудования, работающего в непосредственной близости к хроматографу.

Беспорядочный дрейф. Как правило, вызывается изменениями внешних условий – резкими изменениями температуры среды или напряжения в сети.

Скачки. Плохие контакты в местах соединений тракта прохождения сигнала.

Для оценки влияния детектора на нулевую линию выходного сигнала снимают в течение не менее 5 мин функциональную нулевую линию.

При этом хроматограф находится в рабочем состоянии, устанавливаются его рабочие режимы. Исключаются влияния устройства ввода пробы (пробу не вводят, испаритель не нагревают) и колонки (не нагревают термостат колонок, устанавливают чистую пустую колонку и т.д.).

Причины искажений нулевой линии при этом следующие.

Всплески. Положительные всплески могут быть вызваны попаданием частиц вещества в активную часть детектора. Положительными считаются всплески в том же направлении, что и хроматографические пики. Соответственно и природа возникновения сигнала детектора такая же, как и в случае регистрации детектором вещества, разделенного хроматографической колонкой. В этом случае требуется очистка детектора: продувка или промывка.

Частицы вещества могут быть внесены газами, проходящими через детектор. В том числе, для пламенных детекторов, и вспомогательными газами (водородом и воздухом). Причиной всплесков могут быть также утечки в линиях вспомогательных газов.

Для неразрушающих пробу детекторов, у которых возникновение сигнала основано на изменении концентрации вещества в рабочей камере, причиной всплесков может являться быстрые изменения расхода газа–носителя на входе или выходе детектора. Эти изменения могут быть вызваны наличием твердых частиц или жидкости в трубопроводах детектора.

Шум. Причинами высокого уровня шума могут быть утечки в газовых линиях, ненадежное присоединение колонок. В пламенных детекторах шумы могут быть обусловлены неправильным соотношением воздуха и водорода или механическим дефектом или загрязнением сопла горелки.

Смещение нулевой линии может быть вызвано утечками в газовых линиях, неправильным выбором расходов газов, неправильными электрическими параметрами, подводимыми к активному элементу детектора.

Беспорядочный дрейф. Обычно обусловлен нестабильностью газовых потоков, температурной нестабильностью термостатов, загрязнением фильтров, загрязнением изоляции в камере пламенных детекторов.

Дрейф. Нисходящий дрейф вызван "выгоранием" химических загрязнений внутри детектора или выдуванием загрязнений из газовых линий. Восходящий дрейф нулевой линии встречается редко. Может быть вызван колебаниями объёмных скоростей газов.

Хроматографическая нулевая линия снимается в течение времени, необходимого для проведения предполагаемого анализа. Линия снимается на полностью подготовленном к работе хроматографе, но без ввода пробы.

Причины искажений нулевой линии от компонентов пробы следующие.

Смещение. Чрезмерное смещение обусловлено элюированием вещества – загрязнения из системы ввода или аналитической колонки. Также для аналитической колонки может быть характерен унос газом–носителем или смыв растворителем неподвижной фазы. Возможно постепенное загрязнение испарителя и колонки тяжелыми компонентами пробы. В этом случае следует отметить, что эффективность системы испаритель – колонка ухудшается. То есть, возможно изменение времени удерживания, эффективности разделения компонентов пробы, появление на хроматограмме посторонних, "ложных" пиков.

Обычно смещение зависит от температуры. Независимо изменяя температуру термостата колонок и испарителя, можно определить степень их влияния. При увеличении температуры колонок или испарителя происходит возрастание показаний детектора. При этом в некоторых случаях может оказаться достаточным кондиционирование колонки, продувка испарителя и детектора при повышенных температурах.

Беспорядочный дрейф. В изотермическом режиме вызван наличием примесей в газе–носителе или его нестабильным расходом.

Дрейф. Восходящий дрейф при программировании температуры – нормальное явление. При программировании температуры количество вещества – загрязнителя, элюируемого из колонки, не всегда возрастает пропорционально повышению температуры. В большинстве случаев при программировании температуры колонки величина дрейфа, при наличии в газе носителе вещества – загрязнителя, зависит от времени выдержки колонки на первой изотерме. Чем больше время выдержки, тем больше дрейф. В этом случае дрейф может регистрироваться довольно продолжительным пиком (несколько минут). Это лишний раз подтверждает наличие загрязнений, переносимых газом носителем.

В случае, если сигнал детектора дрейфует при повышении температуры колонки до некоторого значения и остается на этом уровне в течение второй изотермы температуры колонки, можно сделать предположение о плохом качестве хроматографической колонки. Но в реальности следует учитывать также соотношение регистрируемых концентраций компонентов пробы и величины дрейфа при программировании температуры хроматографический колонки. Абсолютная величина дрейфа (во время регистрации) должна быть ниже, чем высота регистрируемых хроматографических пиков. В этом случае она будет оказывать минимальное влияние на расчет площадей хроматографических пиков.

Ложные пики. Обусловлены загрязнениями в системе ввода пробы или колонке, выделениями из мембраны испарителя. Следует очистить узел ввода пробы и откондиционировать колонку.

4.1.2 Требования к качеству питающих газов

Качество газов – один из важных пунктов для достижения наилучших характеристик детекторов. Рекомендации по типам используемых газов приведены в соответствующих разделах РЭ.

На практике необходимо тщательно следить за качеством газов используемых для питания детекторов и в качестве газа носителя.

При анализе низких концентраций веществ питающие газы допустимое содержание примесей в питающих газах как минимум на порядок ниже предела обнаружения детектора по целевому компоненту.

Распространенные загрязнители: углеводороды, оксиды углерода влага в водороде, углеводороды и влага в воздухе, кислород в инертных газах.

При использовании баллонных газов необходимо обращать особое внимание на состояние фона в первое время после замены баллона. При подозрении на плохое качество газа баллон необходимо заменить, а сорбент в фильтрах, через который прошел газ, заменить или регенерировать. Для дополнительной очистки газа-носителя и воздуха рекомендуется использовать фильтры каталитической очистки.

4.1.3 Наличие пламени в пламенных детекторах

В режиме поджига обычно поддерживается повышенный расход водорода и снижается поток газа-носителя через насадочную колонку, либо поддув – при работе с капиллярной колонкой.

Алгоритм поджига пламени, используемый в хроматографе:

ГХ переходит на этап "Поджиг" через 15 минут после первой передачи режима при "холодном старте". Необходимо после того, как корпус детектора был тщательно прогрет.

Потоки газов задаются в соответствии с заданными для этапа "Поджиг". Рекомендации приведены ниже, Таблица 4.1.

Подается напряжение на свечу поджига (на выхлопе детектора можно наблюдать свечение спирали свечи).

Если поджиг происходит, можно слышать характерный хлопок.

Газы переустанавливаются к значениям, соответствующим режиму хроматографа.

Программа хроматографа идентифицирует наличие пламени сравнивая значение сигнала детектора до и после поджига. Если приращение сигнала превышает пороговое значение, прибор идентифицирует наличие пламени.

Если пламя детектора отсутствует, попытка поджига повторяется, при этом устанавливается повышенный на величину приращения расход водорода.

Всего выполняется 7 попыток поджига, в случае невозможности ГХ выдает сообщение "Поджиг невозможен" и переходит на этап "Охлаждение".

Таблица 4.1 – Типичные режимы поджига

| Параметр | Детектор | ||

|---|---|---|---|

| ПИД | ТИД | ПФД | |

| Газ-носитель | 10 | 10 | 10 |

| Водород | 35 | 30 | 80 |

| Воздух | 200 | 200 | 180 |

| Приращение газа | 5 | 5 | 10 |

Если ПФД не поджигается с первого раза, то добиться поджига приращением водорода практически невозможно. Значение приращения водорода обычно задается равным 5 мл/мин, когда кроме ПФД прибор содержит другие пламенные детекторы.

Стабильность поджига:

При исправности всех параметров поджиг всегда происходит нормально с первой попытки в типичном режиме.

Признаки наличия пламени:

ГХ не выдает сообщение об отсутствии пламени детектора. Механизм автоматического определения поджига основан на приращении пламени (задается программно). Если приращение сигнала после поджига недостаточно, ГХ определит отсутствие пламени.

Наличие пиков на хроматограмме

Запотевание стекла на выхлопе детектора.

В детекторе ПФД запотевание стекла на выходе детектора не всегда свидетельствует о наличии пламени. Гораздо надежнее наличие пламени определяется путем увеличения в два раза расхода воздуха. При этом фон детектора должен увеличиться 5-10 раз. Если фон практически не меняется – пламя отсутствует, даже если стекло на выхлопе запотевает (в данном случае пламя горит в крышке, но детектор в таком состоянии неработоспособен).

Таблица 4.2 – Причины нестабильного поджига или его отсутствия (все детекторы)

| Проявление / Причина | Решение |

|---|---|

| Прибор не переходит на этап "поджиг" | |

| Ни для одного детектора не задан контроль пламени | Панель управления / Конфигурация / Поджиг / для соответствующего детектора включить галочку Контроль пламени. |

| Детектор стоит на дальней нагревательной платформе, но она отключена в конфигурации*. | Панель управления / Конфигурация / ПФД / включить галочку Детектор 2. |

| Прибор на этапе "поджиг", какой-либо из газов вне допуска | |

| Какой-либо из газов не доходит до детектора. | Проверить работоспособность компрессора и/или генератора водорода |

| Проверить герметичность линий между РРГ и детектором. Утечка может быть в местах соединений трубопроводов с фильтрами, переходниками, делителями потоков, переключателями потоков. | |

| Прибор на этапе "поджиг", все газы в норме, в момент поджига свеча ярко светится, на закладке Диагностика Панели управления измеренное напряжение на спирали поджига (свече) больше 1.3 В | |

| Наличие воздуха в линиях водорода. | Отсоединить линию водорода от хроматографа. Выждать 15-20 минут (генератор водорода включен и работает "на атмосферу"). После чего подсоединить линию к хроматографу. |

| Неправильный режим поджига. | Задать режим поджига, как указано в руководстве по эксплуатации. |

| Слишком большой поток газа-носителя, при этом поджиг происходит, а потом пламя сбивается. | Задать режим поджига, как указано в руководстве по эксплуатации. |

| Прибор на этапе "поджиг", все газы в норме, в момент поджига свеча тускло светится (или не светится вообще), на закладке Диагностика Панели управления измеренное напряжение на спирали поджига (свече) меньше 1.4 В. | |

| Неисправная свеча поджига. | Измерить сопротивление контакта свечи относительно корпуса детектора. Если оно больше 1 Ом, проверить надежность крепления свечи, если люфт в креплении свечи отсутствует, заменить свечу. |

| Плохой контакт клеммы свечи. Характерно для хроматографов до 2007 года выпуска, где клемма соединялась со свечой поджига путем затягивания прижимного винта. | Почистить контакт прижимного винта надфилем или наждачной бумагой, туго затянуть прижимной винт. |

| Засорена горелка ПИД | Прочистить сопло горелки. |

* Характерно для ПМ2.

Таблица 4.3 – Причины нестабильного поджига или его отсутствия (ПФД)

| Проявление / Причина | Решение |

|---|---|

| Особенность поджига пламени в ПФД – громкий хлопок (намного громче, чем у ПИД и ТИД). Хлопок должен быть всего один. | |

| Частые хлопки указывают на наличие конденсата в крышке детектора. | Для удаления конденсата требуется время, температура нагревателя детектора достигает заданного значения гораздо раньше, чем прогревается верхняя часть детектора. Для предотвращения образования конденсата рекомендуется в режиме охлаждения не уменьшать расход воздуха до нуля, а наоборот, увеличить его в два раза (до 80-100 мл/мин). Так же не рекомендуется размещать хроматограф в потоке холодного воздуха от комнатного кондиционера. |

| Неисправен клапана РРГ по каналу "воздух". Клапан работает слишком инерционно и при уменьшении расхода с 180 мл/мин до 40 мл/мин проваливается до 30 мл/мин, а на таком расходе пламя уже не гореть не может. | Клапан РРГ должен быть заменен. Для временного устранения данной проблемы (если нет запасного клапана или РРГ) рекомендуется поменять местами РРГ по воздуху и водороду. Так же возможно применение следующего режима поджига – расход воздуха 100 мл/мин, расход водорода 50 мл/мин. |

4.1.4 Предел обнаружения (чувствительность)

Предел обнаружения – характеристика детектора, определяющая отношение высоты пика при заданной концентрации к амплитуде шума.

Хотя в соответствии с методикой поверки предел обнаружения выражается в г/с, или г/мл (для ДТП и ДТХ), для пользователя наиболее удобно оценивать предел в объёмных % или иных единицах выражения концентрации.

При описании соответствующих детекторов приводятся примерные значения предела обнаружения, выраженные минимально-определяемыми концентрациями компонентов. Нужно отметить, что эта величина зависит от ряда факторов:

Объёма вводимой пробы

Величины деления потока (при работе в режиме split с капиллярной колонкой),

Потока газа через насадочную колонку или поддува.

Природы анализируемого компонента (в зависимости от механизма детектирования).

Оценка предела обнаружения при проведении метрологической поверки производится в соответствии с методикой поверки на ГХ.

Возможные причины недостаточного предела обнаружения:

Высокий фон и шум, вызванный неисправностью или загрязнениями детекторов

Загрязненные газы

Отсутствие поляризующего напряжения (для пламенных детекторов, ФИД)

Неоптимальные режимами работы детекторов (температуры, расходы и типы газов …)

Неправильные концентрации тестовых растворов или старые растворы.

Контрольные компоненты необратимо сорбируются в системе (на ватке лайнера или в колонке).

4.2 Индивидуальные характеристики

4.2.1 Детектор ПИД

Детектор ПИД при работе чувствителен к:

содержанию органических соединений в питающих газах (водород, воздух) и газе-носителе;

к содержанию СО и СО2 в питающих газах и ГН (для ПИД с метанатором);

природе газа-носителя. При использовании гелия чувствительность, как правило, ниже (несущественно 20 – 30%). При использовании аргона и азота – чувствительность выше. Связано с тем, что гелий несколько сильнее охлаждает пламя по сравнению с азотом или аргоном.

При включении, без подачи газов и нагрева фон должен быть = 0. Если при включении фон высокий (может быть несколько десятков или сотен мВ) – изоляторы коллекторного электрода загрязнены, либо на них присутствует конденсат (Конденсат исчезает при нагреве детектора до рабочих температур, для удаления прочих загрязнений требуется промывка изоляторов).

Таблица 4.4 – Показатели нормальной работы заглушенного ПИД

| Параметр | Значение |

|---|---|

| Температура детектора | 160 – 200 |

| Воздух | 200 |

| Водород | 20 |

| Поддув (азот) | 20 |

| Шум | 0,04 – 0,06 |

| Фон |

4 – 8 мВ (с очисткой Фильтром 20.0-01 от углеводородов) 10 – 15 мВ (без очистки от углеводородов) * |

| Дрейф | 2-5 амплитуды шума за 30 минут |

| Дрейф при программировании с 50 до 300 градусов |

В пределах 1 мВ |

| Предел обнаружения | 0,03 – 0,2 ppm при анализе органических соединений. |

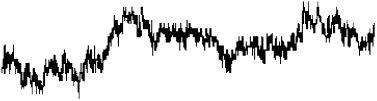

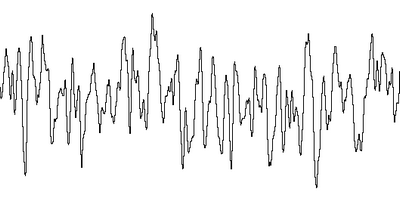

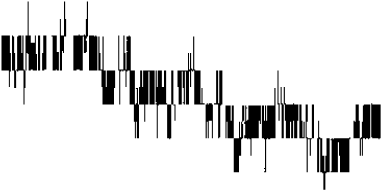

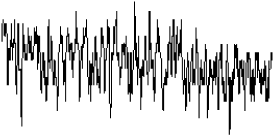

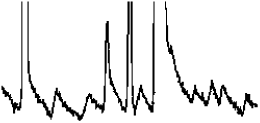

| Пример хроматограммы (структура шума) |

Признаки: ровная структура шума, без всплесков, скачков и беспорядочного дрейфа |

Работа ПИД с колонкой:

С насадочной колонкой не имеет смысла контролировать характеристики детектора (шум, фон, дрейф), т.к. основное влияние вносит фон колонки.

При работе с капиллярной колонкой шум и фон детектора соответствует заглушенному детектору, при минимальном фоне колонки.

В целом при оценке шума детектора с установленной колонкой можно отметить зависимость: чем выше фон ПИД (определяемый фоном колонки) – тем выше шум,

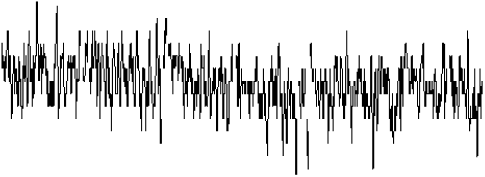

Таблица 4.5 – Уровень шума в зависимости от фона и его структура

| Фон | 5 – 20 | 20 – 50 | 50 – 300 | 300 и выше |

|---|---|---|---|---|

| Шум | 0,04 – 0,1 мВ | 0,06 – 0,12 | 0,1 – 0,4 | 0,3 – 0,8 мВ |

|

Хроматограмма шума |

|

|

|

|

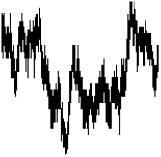

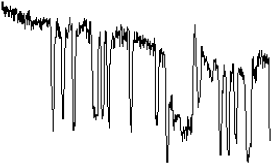

Таблица 4.6 – Примеры некорректной структуры шума и дрейфа

| Хроматограмма | Признаки и причины |

|---|---|

|

Признаки: Повышенная амплитуда шума, повышенный фон, неровная структура нулевой линии Вероятные причины: Нестабильные контакты, грязь в горелке, на изоляторах |

|

Признаки: Сильные отрицательные скачки нулевой линии, Вероятные причины: нестабильный контакт 200В |

|

Признаки: Беспорядочные всплески, как в положительную, так и в отрицательную область. Вероятные причины: Плохая изоляция коллекторного электрода, наличие конденсата на изоляторах коллекторного электрода |

|

Признаки: Беспорядочный дрейф Вероятные причины: Фон колонки.Возможно, некондиционирована колонка или происходит разрушение фазы |

|

Признаки: Положительные всплески в виде узких пиков с резким подъемом и более пологим спадом. Вероятные причины: Пыль в детекторе. Проблемы с поджигом пламени в ПИД и способы их устранения описаны в разделе 4.1.3. |

На что следует обращать внимание при обслуживании детектора:

Чистота узлов. Особое внимание следует оделять чистоте горелки, фторопластовых и керамических изоляторов, наличие пыли в камере детектора. При разборке ответственные узлы не трогать руками, перед установкой они должны быть тщательно промыты в спирте и высушены. Устанавливать пинцетом.

Целостность керамических изоляторов горелки и 200В, не должно быть сколов, микротрещин иных дефектов.

Чистота горелки. Горелка перед промывкой должна быть проверена на отсутствие механических частиц и загрязнений в полости и сопле, затем промыта, продута интенсивным потоком воздуха или газа-носителя и просушена.

После сборки перед включением ПИД проверить наличие контакта между разъемом СР и коллекторным электродом (колокольчиком) ПИД.

После сборки, детектор 042 следует нагреть в рабочем режиме до температуры не менее 350 градусов на 1-2 часа. Детекторы 009 с алюминиевым уплотнением горелки и керамическими изоляторами не рекомендуется греть выше 300 °C.

Шум, фон и дрейф следует проверять на заглушенном ПИД.

При установке капиллярной колонки в ПИД следует тщательно контролировать расстояние от муфты до колонки. Тонкие колонки (внутренний диаметр 0,25 и менее) проходят в отверстие горелки ПИД. При этом может наблюдаться пониженная чувствительность или полное отсутствие пиков на хроматограмме

Определение наличия поляризующего напряжения 200В

Поляризующее напряжение 200 В необходимо для правильной работы ПИД во всем диапазоне детектора. Без 200 В шум и фон детектора могут выглядеть аналогично исправному, но высокие концентрации компонентов не будут иметь достаточную амплитуду. Форма пиков растворителей напоминает акулий хвост. Обычно не выше нескольких вольт.

Возможные причины:

короткое замыкание контакта 200В на "землю" или

неисправность платы 200В.

контакт колонки с соплом горелки, при использовании металлизированных колонок (типа MXT, или алюминированные колонки).

Проверка:

На включенном приборе напряжение должно быть около 250 В при постоянном токе. Проверяется мультиметром, измеряется напряжение сопла горелки относительно земли.

При неисправном контакте 200 В хроматограф выдаст сообщение: "Замыкание контакта 200 В"

Процедура технического обслуживания детектора ПИД приведена в разделе 3.3.6 руководства по эксплуатации ГХ, часть 2.

4.2.2 Детектор ТИД

Особенности применения:

Детектор ТИД при работе селективен к фосфор- и азотсодержащим соединениям, больше, чем к другим органическим соединениям, а также к галогенсодержащим соединениям Сl, Br, I. Для азотсодержащих соединений чувствительность увеличивается в 50-100 раз по сравнению с ПИД, а для фосфорсодержащих в 500-1000 раз. По этой причине широко используется в анализах пестицидов, гербицидов, фунгицидов и т.д.

В качестве газа носителя можно использовать азот, гелий или аргон. При использовании азота и аргона чувствительность существенно выше, поэтому данные газы предпочтительны для работы.

Для увеличения чувствительности к азотсодержащим соединениям рекомендуется использовать повышенную температуру с пониженным расходом водорода для подстройки оптимального фона. Для увеличения чувствительности к фосфорсодержащим соединениям, наоборот: температура должна быть ниже, расход водорода увеличивается для подстройки оптимального фона.

Качество газов (кроме водорода) а также чистота трубопроводов не имеют существенного влияния на показатели работы ТИД.

При включении, без подачи газов и нагрева фон должен быть равен нулю. Если при включении фон высокий (несколько десятков или сотен мВ) – изоляторы коллекторного электрода загрязнены, либо на них присутствует конденсат (конденсат исчезает при нагреве детектора до рабочих температур, для удаления прочих загрязнений требуется промывка изоляторов).

Шум, фон и дрейф следует проверять с установленной колонкой.

Таблица 4.7 – Показатели нормальной работы заглушенного ТИД

| Параметр | Значение |

|---|---|

| Температура детектора | 300 – 350 |

| Воздух | 180±20 |

| Водород | 13±2 |

| Поддув (азот) | 25±5 |

| Шум | не более 0,8 мВ (2 × 10-13А) |

| Фон | 60 – 80 мВ |

| Дрейф | 2-5 амплитуды шума за 30 минут |

| Предел обнаружения | 0,1 – 10пг, 10-8, 0,1%. |

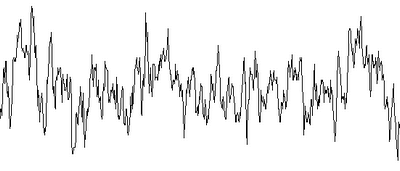

| Пример хроматограммы (структура шума) |

Признаки: ровная структура шума, без всплесков, скачков и беспорядочного дрейфа |

Таблица 4.8 – Уровень шума и его структура в зависимости от фона

| Фон | 40 – 60 | 60 – 80 | 80-120 |

|---|---|---|---|

| Шум |

0,25 мВ (6,1 × 10-14А)

|

0,3 мВ (6,7 × 10-14А)

|

0,7 мВ (1,7 × 10-13А)

|

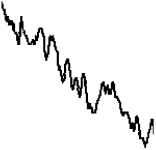

Таблица 4.9 – Примеры некорректной структуры шума и дрейфа

| Хроматограмма | Признаки и причины |

|---|---|

|

Признаки: Периодические колебания нулевой линии, возможно сопровождающиеся дрейфом. Вероятные причины: Нестабильная работа РРГ водорода (реже – поддува), нестабилизированный температурный режим работы регуляторов. |

|

Признаки: Одиночные прострелы в положительную и отрицательную сторону. В целом базовая линия соответствует норме Вероятные причины: Реакция работы ТИД на внешние колебания давления (сквозняки, резкие перепады давления из-за открывания-закрывания дверей и окон). |

|

Признаки: Частые беспорядочные всплески как в положительную, так и в отрицательную область. Вероятные причины: Плохо подготовленный солевой источник, Плохая изоляция коллекторного электрода, наличие солевого налета на контакте 200В (над таблеткой). |

|

Признаки: Беспорядочный дрейф Вероятные причины: Фон колонки. Возможнонеоткондиционирована колонка или происходит разрушение фазы |

На что следует обращать внимание при обслуживании детектора:

Чистота узлов. Особое внимание следует уделять чистоте горелки, фторопластовых и керамических изоляторов, наличие пыли и солевого налета в камере детектора, на коллекторе и на электроде 200В. При разборке ответственные узлы не трогать руками, перед установкой они должны быть тщательно промыты в спирте и высушены. Солевой налет лучше убирать механически грубой безворсовой тканью, смоченной спиртом или ацетоном. Устанавливать пинцетом.

При сборке ТИД важно правильно установить солевую втулку, установить контакт 200В, провести термостабилизацию солевой втулки. Более подробно процедура настройки описана ниже.

При установке капиллярной колонки в ТИД следует тщательно контролировать расстояние от муфты до колонки. Тонкие колонки (внутренний диаметр 0,25 и менее) проходят в отверстие горелки ТИД. При этом может наблюдаться повышенный шум и дрейф, отсутствие пиков на хроматограмме

Процедура технического обслуживания детектора ТИД приведена в разделе 3.4.6 руководства по эксплуатации ГХ, часть 2.

4.2.3 Детектор ПФД

Детектор является селективным к серосодержащим соединениям (394 нм) и фосфорсодержащим соединениям (526 нм).

Отклик детектора для серосодержащий соединений является нелинейным и при проведении градуировки описывается функцией:

Y = XN, где N может принимать значения от 1.5 до 2, в зависимости от концентрации.

Для построения градуировочной зависимости ПФД по серному каналу нельзя применять ни линейную, ни квадратичную функцию, поэтому применяется линейно-логарифмическая функция вида:

\[\lg(y) = K_{1}\lg(x) + K_{0}\]

При работе с серным каналом ПФД необходимо помнить, что площади пиков здесь (в отличие от линейных детекторов) уменьшаются при увеличении ширины пиков. Поэтому отклики поздних пиков значительно меньше откликов более ранних при одинаковой концентрации (количестве вещества).

На чувствительность ПФД практически не оказывает влияние тип газа-носителя (азот).

Наличие углеводородов в пламени ПФД приводит к эффекту гашения эмиссии (снижению отклика), характерному для любого однопламенного ПФД, поэтому значительное влияние на отклик оказывает чистота газов.

Наличие органических примесей в газе-носителе, воздухе или водороде приводит к падению чувствительности ПФД, причем, в отличие от ПИД, степень загрязненности газа практически невозможно определить по фоновому сигналу детектора и структуре шумов

Чаще всего ПФД применяется для анализа серосодержащих соединений в нефтепродуктах и используется на различных нефтеперерабатывающих предприятиях с сильной загрязненностью атмосферы. Если для питания пламени используется не баллонный сжатый воздух, а компрессор, подающий в детектор воздух из окружающей среды, рекомендуется использовать фильтр каталитической очистки воздуха от органики. В противном случае детектор будет обладать очень низкой чувствительностью (вплоть до полного отсутствия пиков на хроматограмме).

Если время анализа недостаточно для полного удаления всех углеводородов из колонки (а при многочисленных анализах нефтепродуктов часто для сокращения аналитического цикла уменьшают время анализа), тяжелые углеводороды, оставшиеся от предыдущих анализов, распространяются по колонке в виде постоянного фона. Этот фон так же приводит к уменьшению чувствительности детектора. Поэтому очень важно при работе с ПФД часто кондиционировать колонку и чистить лайнер испарителя.

Таблица 4.10 – Нормальный режим работы ПФД (режим максимальной селективности)

| Параметр | Значение |

|---|---|

| Температура детектора | 160 – 200 |

| Воздух | 40 |

| Водород | 140 |

Повышение чувствительности детектора:

В таблице выше приведен режим максимальной селективности ПФД. В данном режиме пики углеводородов практически не видны на хроматограмме.

Чувствительность детектора можно повысить с помощью изменения режима горения пламени.

Чувствительность повышается при:

уменьшении расхода водорода со 140 мл/мин до 50 мл/мин;

увеличении расхода воздуха с 40 мл/мин до 50 мл/мин.

Оба режима могут быть изменены одновременно. Таким образом максимальная чувствительность ПФД при расходе водорода 50 мл/мин и расходе воздуха 50 мл/мин.

Однако в данном режиме существенно ухудшается селективность детектора (пики углеводородов имеют достаточно большую высоту и могут затруднить идентификацию). Поэтому рекомендуется применять режим максимальной чувствительности в крайнем случае.

Рабочая камера:

В детекторе могут применяться два типа рабочих камер:

рабочая камера из нержавеющей стали (7.015.003). Основное достоинство – камера не окисляется при образовании в детекторе конденсата;

рабочая камера из алюминия (7.015.003–01). Основное достоинство – более высокая (в 1,5–2 раза выше, чем при использовании камеры 7.015.003) чувствительность детектора за счет лучшей светоотражательной способности камеры. Недостаток – алюминий подвержен окислению при образовании в детекторе конденсата.

Показатели правильной работы:

Нормальный фон ПФД:

по каналу S (серный) – 0.5…5 мВ;

по каналу P (фосфорный) – 1…10 мВ.

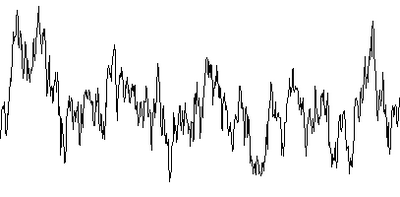

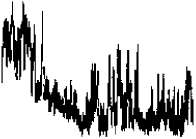

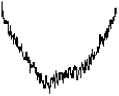

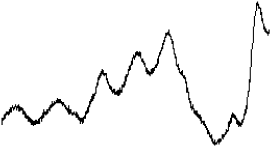

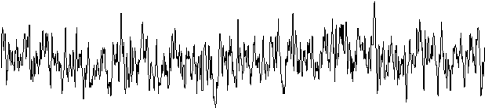

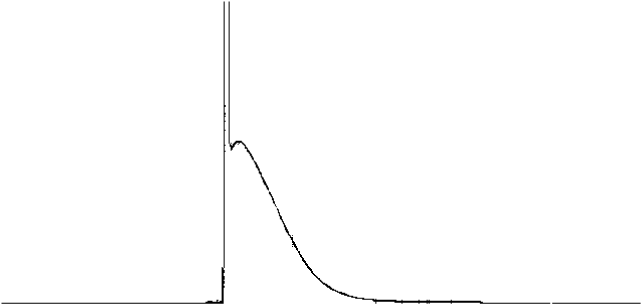

Нормальная структура шума ПФД:

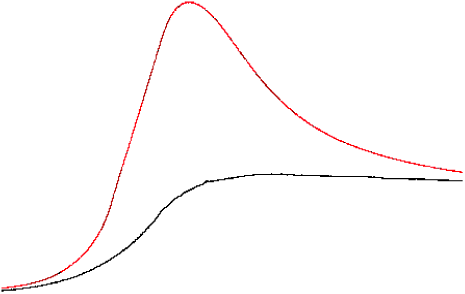

Рисунок 4.1 – Характерный шум ПФД

Амплитуда шума (без фильтрации) не должна превышать 140 мкВ (2 × 10-11 А) на участке 10 минут (по методике поверки).

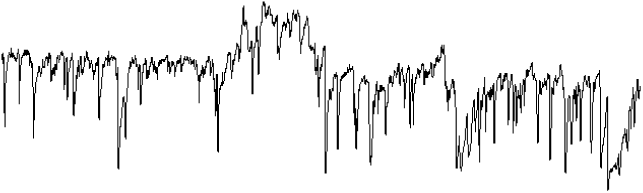

Если нулевая линия имеет "рваный" характер, как показано ниже, причины могут быть следующими:

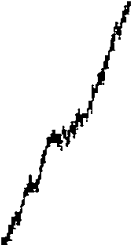

Рисунок 4.2 – Нехарактерный шум ПФД, вызываемый неисправностями

Плохой контакт сигнального кабеля (от ФЭУ к усилителю). Возможен обрыв (не полный обрыв, при котором сохраняется частичный контакт) центральной жилы кабеля в разъеме СР-50 (разъем на сигнальном кабеле). Если при касании и перемещении кабеля на хроматограмме появляются провалы – это наиболее вероятная неисправность.

Неисправность ФЭУ, стабилизатора 800 В. Данную неисправность можно локализовать только заменой соответствующих узлов.

Неровный срез капилляра (капиллярной колонки) в сопле детектора. Переустановить колонку в соответствии с требованиями руководства по эксплуатации ГХ, часть 2.

Микрочастица цеолита, попавшая в детектор из фильтра по водородному каналу. Эта неисправность характерна для детекторов, выпущенных до 2006 года. В более поздних детекторах она маловероятна. Для устранения неисправности нужно отсоединить фильтр по каналу водорода, продуть линию водорода, подходящую к детектору газом под большим давлением.

ПФД обладает возможностью регулировки уровня фона и шума с помощью подстройки напряжения питания ФЭУ. Рекомендуется задавать такое напряжение питания, чтобы шум детектора был близок к 140 мВ (без фильтрации). При этом достигается наилучшая чувствительность ФЭУ.

Визуально фон и нулевая линия ПФД очень слабо отражают степень загрязненности детектора. Дрейф нулевой линии при программировании температуры колонки обычно невелик (по сравнению с другими детекторами). Определить степень загрязненности ПФД с отсоединенной колонкой и заглушенным входом практически невозможно.

Наличие высокого фона (выше 3-5 мВ) обычно говорит об очень сильном загрязнении детектора, характеристики которого могут значительно снизиться много раньше, чем фон увеличится до такого уровня.

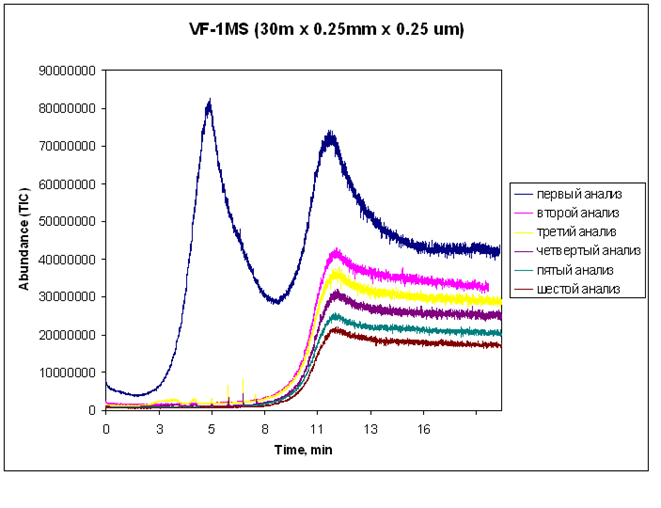

Чистота детектора определяется в динамике методом сравнения хроматограмм стандартного образца, записанных в текущее время и ранее (например, более месяца назад).

Если испаритель герметичен, лайнер чист (не содержит крошек резиновой мембраны и других, визуально видимых загрязнений), то снижение высот/площадей пиков компонентов стандарта говорит о наличии загрязнений колонки и детектора.

Проблемы с поджигом пламени в ПФД и способы их устранения описаны в разделе 4.1.3.

Особенности обслуживания:

В отличие от других детекторов, в случае с ПФД, не рекомендуется отключать колонку от детектора на время проведения ТО, поскольку существует риск ее неправильной установки, что приведет к ухудшению характеристик детектора.

Кондиционирование колонки провести в течение 2-3 часов перед процедурами по очистке детектора. Температуру колонки допускается задавать на 20 °C ниже максимально допустимой по паспорту на колонку. Не целесообразно проводить кондиционирование колонки после очистки детектора, так как это приведет к его повторному загрязнению.

Процедура технического обслуживания детектора ПФД приведена в разделе 3.5.6 руководства по эксплуатации ГХ, часть 2.

4.2.4 Детектор ЭЗД, микро-ЭЗД

Особенности применения:

Электронозахватный детектор представляет собой аналитическое устройство, предназначенное для измерения ионизационного тока, вызываемого наличием свободных электронов в ионизационной камере при прохождении через нее анализируемого вещества. В детекторе используется источник бета-излучениярадионуклидный закрытый Никель-63

Детектор очень чувствителен к содержанию кислорода в газе-носителе

В качестве газа-носителя используется азот. Для работы с микро-ЭЗД настоятельно рекомендуется применять Азот 6.0.

Для работы детектора не нужны воздух и водород.

Дрейф нулевого сигнала и уровень флуктуационных шумов определяется через 2ч после задания режима. Производят запись хроматограммы без ввода пробы, в течение 30 мин.

Таблица 4.11 – Показатели нормальной работы заглушенного ЭЗД:

| Параметр | Значение |

|---|---|

| Температура детектора | 250 |

| Поддув (азот) | 20 |

| Шум | не более 0,5мВ (1 × 10-12А) |

| Фон | не более 150 мВ |

| Дрейф | 8 × 10-11А/ч |

| Ток детектора – аналог чувствительности по линейному усилителю (старого образца, когда чувствительность не регулировалась) при повышении тока растет фон, шум и чувствительность, при понижении соответственно падает. | 124 (отн. ед.) обеспечивает оптимальное соотношение сигнал/шум |

| Дрейф при программировании с 50 до 300 градусов | В пределах 1 мВ |

| Предел обнаружения | 0,1 – 10пг |

|

Пример хроматограммы (структура шума): Признаки: ровная структура шума, без всплесков, скачков и беспорядочного дрейфа |

|

Таблица 4.12 – Показатели нормальной работы заглушенногомикро-ЭЗД:

| Параметр | Значение |

|---|---|

| Температура детектора | 300 |

| Поддув (азот) | Оба потока формируются одним РРГ-11 через пневмосопротивление. При этом суммарный расход 10-20 мл/мин |

| Анодный газ (азот) | |

| Шум | не более 0,5мВ (1 × 10-12А) |

| Фон | не более 300 мВ |

| Дрейф | 8 × 10-11А/ч |

| Ток детектора – аналог чувствительности по линейному усилителю (старого образца, когда чувствительность не регулировалась) при повышении тока растет фон, шум и чувствительность, при понижении соответственно падает. | 20 (отн. ед.) обеспечивает оптимальное соотношение сигнал/шум |

| Дрейф при программировании с 50 до 300 градусов | В пределах 2 мВ |

| Предел обнаружения | 0,03 – 10пг |

|

Пример хроматограммы (структура шума): Признаки: ровная структура шума, без всплесков, скачков и беспорядочного дрейфа |

|

Работа ЭЗД с колонкой:

С насадочной колонкой не имеет смысла контролировать характеристики детектора (шум, фон, дрейф), т.к. основное влияние имеет фон колонки.

При работе с капиллярной колонкой шум и фон детектора соответствует заглушенному детектору, при минимальном фоне колонки.

При высоком фоне шум будет выше. Ниже приведены сравнения фона и наблюдаемого при этом шума.

Таблица 4.13 – Уровень шума и его структура в зависимости от фона ЭЗД

| Фон | 90 – 100 | 150 – 160 | 350 | 700 и выше |

|---|---|---|---|---|

| Шум |

4,487 × 10-13А

|

5,905 × 10-13 А

|

1,01 × 10-12 А

|

1,61 × 10-12 А

|

Таблица 4.14 – Уровень шума и его структура в зависимости от фона микро-ЭЗД

| Фон | Шум |

|---|---|

| 150 и ниже |

4,5 × 10-13 А

|

| 250 |

7,0 × 10-13 А

|

| 500 и выше |

1,0 × 10-12 А

|

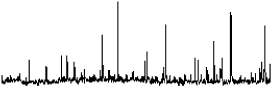

Таблица 4.15 – Примеры некорректной структуры шума и дрейфа ЭЗД и микро-ЭЗД

| Хроматограмма | Признаки и причины |

|---|---|

|

Признаки: Повышенная амплитуда шума, повышенный фон, неровная структура нулевой линии Вероятные причины: Грязный газ носитель, наличие кислорода в газе носителе, либо плохо откондиционирован фильтр по газу носителю |

|

Признаки: Беспорядочные флуктуации, фон в норме Вероятные причины: Загрязнения в подводящих трубопроводах или фильтрах. |

|

Признаки: Систематические флуктуации нулевой линии Вероятные причины: Нестабильная работа РРГ или РД поддува ЭЗД. |

На что следует обращать внимание при обслуживании детектора:

Чистота узлов. Особое внимание следует уделять чистоте газа носителя, фторопластовых и керамических изоляторов, наличие пыли в камере детектора. При разборке избегать прикосновение к нему открытой кожей рук, перед установкой они д.б. тщательно промыты в спирте или ацетоне и высушены. Устанавливать пинцетом.

Шум, фон и дрейф следует проверять на заглушенном ЭЗД с поддувом азота.

Линии питания детектора газом должны быть чистые и герметичные. Необходимо исключить попадание кислорода воздуха, это приведет к повышению уровня фона. Т.к. он захватывает большую часть свободных электронов, уменьшая величину электрического тока.

Перед началом работы подготовить стеклянный лайнер испарителя установив в нем в место набивки из стеклоткани пробку из силанизированной ваты, так чтобы высота пробки составляла не менее 25 мм.

После сборки, детектор следует нагреть в рабочем режиме до температуры не менее 350 градусов на 1 – 2 часа.

При установке капиллярной колонки в ЭЗД следует тщательно контролировать расстояние от муфты до колонки.

Процедура технического обслуживания детектора ЭЗД и микро-ЗЭД приведена в разделе 3.7.9 руководства по эксплуатации ГХ, часть 2.

4.2.5 Детектор ДТП

ДТП или катарометр является универсальным недеструктивным детектором. В основу работы ДТП положен процесс передачи тепла от нагретого чувствительного элемента к более холодному корпусу детектора за счет теплопроводности газового потока. С изменением состава газового потока меняется его теплопроводность, т.е. количество тепла, отводимое от чувствительного элемента. Это, в свою очередь, приводит к изменению температуры, а следовательно, и электрического сопротивления чувствительного элемента.

Особенностью ДТП, по сравнению с другими детекторами, является необходимость продувки его двумя потоками газа-носителя – по рабочей и сравнительной линии, в каждой из которых помещается два чувствительных элемента. Обе линии равноценны и могут быть как рабочей,так и сравнительной. В сравнительную линию ДТП подается, как правило, "чистый" газ-носитель из сравнительной колонки, в рабочую линию подается поток газа-носителя из рабочей (аналитической) колонки. Таким образом, в ДТП производится сравнение теплопроводностей "чистого" газа-носителя и газа-носителя, содержащего разделенные в рабочей колонке анализируемые вещества.

При работе с детектором по теплопроводности задают и контролирует следующие параметры режима работы детектора:

природу газа-носителя;

расход газа-носителя;

температуру детектора;

смещение (величина значения нулевого сигнала).

Таблица 4.16 – Теплопроводность некоторых газов при 100 °C

| Газ-носитель: | Теплопроводность | |

|---|---|---|

| μ × 10-3, Вт/мК | % | |

| гелий | 174,2 | 100 |

| водород | 223,6 | 128 |

| азот | 31,4 | 18,0 |

| аргон | 21,8 | 12,5 |

Обеспечение герметичности чувствительных элементов до 2010г. осуществлялось с помощью КЛТ. С 2010г. применяется уплотнение чувствительных элементов метал по металлу.

Типы конструкции детекторов и способы уплотнений этих конструкций приведены в разделе 3.1 руководства по эксплуатации ГХ, часть 2.

Таблица 4.17 – Показатели правильной работы

| Параметр | Значение |

|---|---|

| Температура детектора °C | 160 – 300 |

| Газ носитель (рабочая колонка) мл/мин | 15-30 |

| Газ носитель (канал сравнения) мл/мин | 15-30 |

| Шум | 0,07 – 0,09мВ |

| Фон | 1000 мВ |

| Дрейф | < 0.02 мВ/ч |

| Предел обнаружения | |

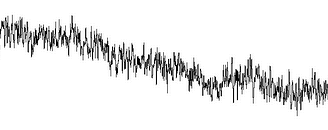

| Пример хроматограммы (структура шума) |

Признаки: ровная структура шума, без всплесков, скачков и беспорядочного дрейфа |

Таблица 4.18 – Перечень основных возможных неисправностей и методов их устранения

| Признаки неисправности | Возможная причина | Методы устранения |

|---|---|---|

| Спираль детектора не включается, сигнал равен 0, шумы отсутствуют | Хроматограф в режиме "подготовка" | Перейти в режим "готовность". |

| Не подключен газ-носитель. | Устранить ошибки газовой коммутации | |

|

Высокий уровень флуктуационных шумов

|

Нестабильность расхода газов. | Проверить регуляторы расхода |

| Утечки в газовых линиях. | Проверить герметичность газовой схемы | |

| Низкое давление газа-носителя. | Проверить давление в подводящих газовых линиях | |

| Перегрев спирали. | Установить оптимальный ток моста (увеличить "смещение") | |

| Загрязнение детектора. | Произвести термическую очистку детектора. | |

|

Беспорядочный дрейф

|

Нестабильность расхода газов. | Проверить регуляторы расхода. |

| Утечки в газовых линиях. | Проверить герметичность газовой схемы. | |

| Неправильные условия эксплуатации колонок. | Оптимизировать режимы работы колонок. | |

| Неправильные условия эксплуатации УВП. | Оптимизировать режимы работы УВП. | |

| Плохая терморегуляция. | Проверить термоизоляцию детектора. Проверить цепи датчиков температуры и нагревателя. | |

|

Восходящий дрейф

|

Большоепневмосопротивление колонки. | Оптимизировать режимы работы колонки. |

| Давление подводящих газовых линий выше нормы. | Проверить давление в подводящих газовых линиях. | |

| Понижение температуры детектора. | Проверить термоизоляцию детектора, цепи нагревателя и датчиков температуры. | |

| Увеличение расхода газа-носителя. | Проверить регуляторы расхода. | |

|

Нисходящий дрейф

|

Негерметичность газовой схемы. | Проверить герметичность. |

| Выгорание грязи. | Заменить адсорбент фильтров, провести кондиционирование колонки, промыть ацетоном (после чего просушить) или продуть трубопроводы газом с давлением 100 кПа – 300 кПа. | |

| Повышение температуры детектора. | Проверить термоизоляцию детектора, цепи нагревателя и датчиков температуры. | |

| Уменьшение расхода газа-носителя. |

Проверить регуляторы расхода. | |

| Низкая чувствительность | Режимы работы детектора не оптимальны. | Оптимизировать режимы работы. |

| Изменение степени чистоты газов в магистрали. | Использовать газы постоянной степени чистоты. | |

| Загрязнение спиралей. | Произвести термическую очистку детектора. | |

| Загрязнение по газу-носителю или по газовым линиям. | Заменить адсорбент фильтров, провести кондиционирование колонки, промыть ацетоном (после чего просушить) или продуть трубопроводы газом с давлением 100 кПа – 300 кПа. | |

| Пики компонентов на хроматограмме поверочной смеси слишком низкие или отсутствуют; требование к пределу детектирования не выполняется. | Негерметичность газовых линий аналитического канала. | Найти и устранить негерметичность газовых линий пробы (испаритель, кран, уплотнения колонки, детектор). |

| Требование к относительному СКО площадей пиков, высот пиков и времен удерживания не выполняется. | Неисправность линий подвода пробы, дозирующего устройства, испарителя или крана. Негерметичность газовых линий аналитического канала. | Найти и устранить неисправность. |

| Смещение времен удерживания в сторону уменьшения времени. | Загрязнилась или вышла из строя аналитическая колонка | Откондиционировать или заменить аналитическую колонку. |

| Смещение времен удерживания в сторону увеличения времени. | Негерметичность газовых линий аналитического канала. | Найти и устранить неисправность. |

Процедура технического обслуживания детектора ДТП приведена в разделе 3.1.9 руководства по эксплуатации ГХ, часть 2.

4.2.6 Детектор ФИД

Сведения по установке:

Перед началом ввода детектора в эксплуатацию, или после замены лампы необходимо проверить правильность распайки контактов лампы. Она контролируется по месту свечения плазмы на включенной лампе. При подаче на лампу напряжения, фиолетовая плазма лампы должна светиться внутри керамической трубки (проходящей внутри лампы по её оси). Если плазма снаружи керамической трубки, то полярность подключения лампы не соблюдена.

При установке капилляра в детектор следует учесть, что чем выше находится конец капилляра в ионизационной камере, тем выше, уже и симметричнее будут пики (т.к. путь газа через камеру проходит от конца капилляра вниз, и чем он длиннее, тем лучше). При этом нельзя допускать, чтобы верхний конец капилляра упирался в поверхность камеры.

При установке капиллярной колонки в тройник на детекторе, верхний конец колонки должен находиться выше уровня поддува тройника (иногда конка даже заходит в капилляр детектора, но это не обязательно).

Напряжение, которое обеспечивает стабилизатор 3мА (питание УФ-лампы) при неподключенной лампе составляет ≈600 В, при горящей лампе – 120-150 В.

Особенности применения:

Детектор ФИД при работе чувствителен к природе газа-носителя. В качестве газа-носителя с ФИД предпочтительно использовать аргон т.к. скорость электронов в его среде выше, а поглощение им УФ-излучения ниже, чем у других газов. Соответственно, отклик на бензол снижается примерно в 1.5 раза при замене аргона на азот или гелий и в 5 раз при замене на СО2.

Расход через детектор (колонку или колонку+поддув) не должен опускаться ниже 15 мл/мин, иначе это приведёт к размыванию пиков. Оптимальный расход через детектор 20…30 мл/мин.

При включении, без подачи газов и нагрева фон должен быть 0. Если при включении фон более 5 мВ – фторопластовая ионизационная камера достаточно сильно загрязнена. Для очистки от загрязнений требуется промывка камеры (например, в этаноле).

Параметры работы ФИД проверяются только с колонками. Поэтому колонки должны быть предварительно кондиционированы (без установки в детектор).