1 Описание и работа

Указания, отмеченные такой рамкой, необходимо выполнять, чтобы исключить получение травм или повреждение оборудования.

Приведена важная для эксплуатации пробоотборников информация.

Данный знак указывает на опасность повреждения или взрыва.

1.1 Основные сведения об изделии

Пробоотборники ПП-150 ТУ 3689-018-12908609-2014 изготовлены ЗАО СКБ "Хроматэк".

Пробоотборник ПП-150 выпускается в исполнениях:

214.4.056.013-01 - присоединительная резьба штуцеров G 1/2” наружная;

214.4.056.013-02 – присоединительная резьба штуцеров NPT 1/4” наружная;

214.4.056.013-03 - присоединительная резьба штуцеров G 1/2” наружная, предохранительный клапан с разрывной мембраной;

214.4.056.013-04 - присоединительная резьба штуцеров NPT 1/4” наружная, предохранительный клапан с разрывной мембраной;

214.4.056.013-05 - присоединительная резьба штуцеров G 1/2” наружная, покрытие Incomsteel®;

214.4.056.013-06 - присоединительная резьба штуцеров NPT 1/4” наружная, покрытие Incomsteel®.

Incomsteel® - сульфинертное покрытие. Торговая марка НИЦ Инкомсистем.

Изделия СКБ "Хроматэк" могут содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, не отраженным в настоящем документе.

1.2 Назначение

1.2.1 Пробоотборники поршневые постоянного давления (с выравненным давлением) типа ПП-150 ТУ 3689-018-12908609-2014 (далее – пробоотборник) предназначены для использования в системах пробоотбора, если необходимо сохранить углеводородный или другой образец под давлением, которое присутствует в трубопроводе. Состав образца должен быть совместим с материалами, примененными в пробоотборнике.

Пробоотборники оснащены магнитным указателем положения поршня.

Предзарядка пробоотборника компенсирующим газом с давлением, соответствующим давлению трубопровода, позволяет перекачать в пробоотборник, транспортировать в лабораторию, проводить анализ пробы продукта без падения давления.

В качестве компенсирующего газа может быть использован гелий или азот.

Материалы, контактирующие с пробой:

сталь 12Х18Н10Т, AISI 304 и их аналоги – корпус,

полиамид,

резина фторкаучуковая,

перфторполиэфирная смазка.

1.2.2 Подготовка к отбору пробы и ее подача из пробоотборника для хроматографических анализов осуществляется с помощью комплекта арматуры газовой 214.4.078.008.

1.3 Технические характеристики и комплектность

Технические характеристики и комплект поставки приведены в паспорте на пробоотборник.

1.4 Устройство и работа

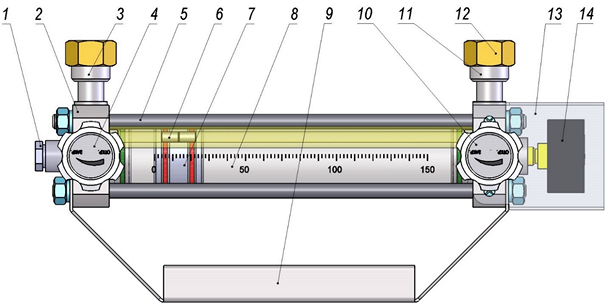

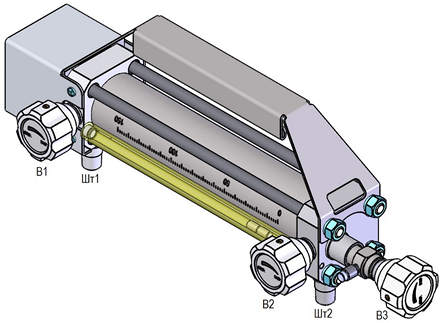

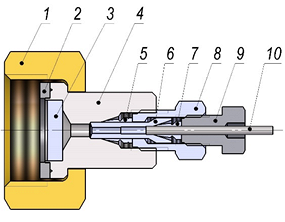

1 – заглушка 8.930.260; 2 – фланец (2 шт.); 3 – штуцер для ввода (отбора) пробы (Шт2);

4 – вентиль линии пробы (В2); 5 – шпилька (4 шт); 6 – магнитный указатель положения поршня; 7 – поршень; 8 – труба; 9 – ручка; 10 – вентиль линии компенсирующего газа (Шт1);

11 – штуцер компенсирующего газа (В1); 12 – заглушка (2 шт.); 13 – защитный кожух манометра; 14 – манометр.

Рисунок 1 – Пробоотборник ПП-150 214.4.056.013-01 (-03, -05)

Резьба штуцеров поз. 3, 11 – G1/2" наружная.

Резьба штуцера с заглушкой 1 - М14х1 внутренняя.

Пробоотборник содержит трубу 8 с поршнем 7, два вентиля – в линии пробы 4 и в линии компенсирующего газа 10 с условным проходом 2 мм; уплотнения вентилей – полиамид по металлу. Для дополнительной герметизации штуцеров пробоотборник снабжен заглушками 12. Фланцы 2 соединены с трубой 8 при помощи шпилек 5. Магнитный указатель положения поршня 6 показывает объем пробы (мл) по шкале, нанесенной на трубу 8.

Поршень 7 разделяет объем пробоотборника на две полости: в левой полости находится отобранная проба, в правой (со стороны манометра) – компенсирующий газ.

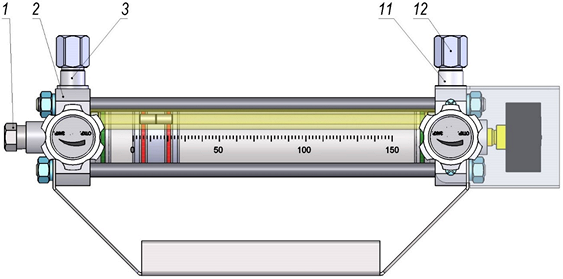

1 – заглушка 8.632.129; 2 – фланец (2 шт.); 3 – штуцер для ввода (отбора) пробы; 11 – штуцер компенсирующего газа; 12 – заглушка 8.632.149 (2 шт.)

Рисунок 2 – Пробоотборник ПП-150 214.4.056.013-02 (-04, -06)

Резьба штуцеров поз. 3, 11 – NPT 1/4" наружная.

Резьба штуцера с заглушкой 1 - NPT 1/4" внутренняя.

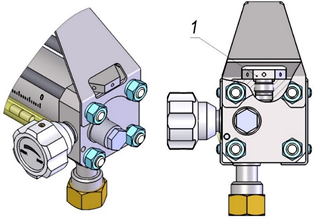

1 – предохранительный клапан с разрывной мембраной (Swagelok, код заказа: SS-RDK-16-2850)

Рисунок 3 – Установка предохранительного клапана (на примере 214.4.056.013-03)

2 Использование по назначению

Пробоотборник ПП-150 поставляется с метрологический поверенным манометром.

Допускается не проводить метрологическую поверку манометра пробоотборника по окончании срока поверки при наличии в линии отбора пробы манометра с метрологической поверкой для контроля давления пробы.

Разница показаний манометров при измерении давления пробы не должна превышать погрешности, соответствующей классу манометра пробоотборника.

Допускается не проводить метрологическую поверку манометра в случае:

– если манометр используется для наблюдения за изменением давления без оценки его значения с нормированной точностью,

– показания давления не используются в расчете точности (неопределенностей) измерения компонентов пробы и расчета теплофизических параметров.

Манометр может быть переведен в разряд «Индикатор» по решению метрологической службы предприятия, эксплуатирующего пробоотборник.

2.1 Меры безопасности

2.1.1 При отборе проб необходимо соблюдать «правила техники безопасности работы с сосудами, работающими под давлением».

2.1.2 Место для отбора проб должно быть оборудовано пробоотборным устройством для подключения к штуцеру ввода пробы пробоотборника.

2.1.3 Пробоотборник необходимо оберегать от резких ударов.

2.1.4 Не используйте пробоотборники с разрывной мембраной в местах, где выпуск содержимого пробоотборника может создать опасную ситуацию. При разрыве мембраны содержимое пробоотборника сбрасывается в окружающую атмосферу через шесть радиальных отверстий в корпусе клапана с сильным шумом.

2.1.5 Регулярно проверяйте разрывные мембраны. Предохранительный клапан не должен иметь повреждений. Отверстия предохранительного клапана не должны быть загрязнены.

2.2 Подготовка к отбору проб

2.2.1 Распакуйте пробоотборник, проверьте комплектность. Пробоотборник должен быть чистым и герметичным. Пустые чистые пробоотборники хранят в закрытом вентилируемом помещении, защищенном от пыли и атмосферных осадков с установленными заглушками.

2.2.2 Пробоотборник подлежит осмотру перед каждым отбором пробы.

Поверхности осматривают визуально: они не должны иметь вмятин, трещин и других дефектов, влияющих на качество пробоотборника.

Проверяют наличие и качество уплотнительных элементов в заглушках, в штуцере точки отбора пробы.

2.2.3 При смене уплотнительных элементов проверяют состояние резьбы. Для предотвращения износа резьбы присоединительных штуцеров и гаек рекомендуется нанесение на них перфторполиэфирной смазки.

2.2.4 Необходимо предотвращать протечки пробы применением уплотняющих элементов (муфт, прокладок) без загрязнений. Любая протечка при прохождении пробы в пробоотборник нарушает целостность анализируемого образца пробы.

2.2.5 Пробоотборник для отбора пробы подключается к точке отбора пробы после предзарядки пробоотборника газом.

2.3 Предзарядка пробоотборника

2.3.1 Для предзарядки пробоотборника перед отбором пробы используйте комплект арматуры газовой 214.4.078.008.

2.3.2 Предзарядку выполните в следующей последовательности:

закройте вентиль (В1, рисунок 1) пробоотборника со стороны компенсирующего газа;

откройте вентиль пробоотборника со стороны пробы (В2, рисунок 1);

подключите штуцер пробоотборника (Шт1, рисунок 1) со стороны манометра к источнику компенсирующего газа и подайте газ;

плавно откройте вентиль пробоотборника со стороны компенсирующего газа, чтобы избежать резкого перемещения поршня внутри пробоотборника;

при ручном (точечном) отборе пробы заполните пробоотборник компенсирующим газом до давления, превышающим на 20 – 30 % давление пробы в точке её отбора. При установке пробоотборника в систему автоматического отбора пробы заполните пробоотборник компенсирующим газом до давления насыщенных паров пробы. Давление контролируйте по манометру пробоотборника;

закройте вентиль пробоотборника со стороны компенсирующего газа и перекройте подачу компенсирующего газа. Отсоедините штуцер пробоотборника от источника газа и установите на штуцер заглушку;

закройте вентиль пробоотборника со стороны пробы и установите на него заглушку.

2.4 Отбор пробы

Никогда не заполняйте пробоотборник до полного объема. Всегда оставляйте минимум 20 % объема на возможное температурное расширение.

При заполнении и транспортировке пробоотборника никогда не допускайте превышения максимального рабочего давления. Обратите внимание на этот момент, особенно когда пробоотборник подвергается воздействию различных температур.

После окончания анализов содержимого пробоотборника откройте вентиль линии пробы пробоотборника и вылейте остатки содержимого в безопасный контейнер, таким образом, чтобы предзарядное давление газа подтолкнуло поршень к нулевой отметке емкости пробоотборника, освобождая пробоотборник от пробы.

Если точка отбора не оборудована вентилем для пролива пробы на пробоотборник рекомендуется установить дополнительный вентиль из комплекта ЗИП пробоотборника.

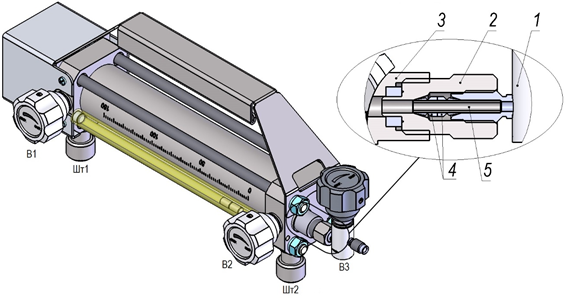

Для исполнений 214.4.056.013-01 (-03) необходимо взамен гайки 8.930.260 (поз. 1, рисунок 1) установить вентиль 6.451.008-02 из комплекта ЗИП, как показано на рисунке 4, а для исполнения 214.4.056.013-05 установить вентиль 6.451.008-06. Все необходимые для установки элементы также находятся в комплекте ЗИП.

1 – вентиль 6.451.008-02(-06); 2 – штуцер 8.652.452(-01); 3 – фланец пробоотборника; 4 – муфта 8.658.038-01 (2 шт.); 5 – трубка 8.626.393 (или 8.626.063-01)

Рисунок 4 – Установка вентиля 6.451.008-02 и 6.451.008-06

Для исполнений 214.4.056.013-02(-04) необходимо взамен заглушки 8.632.129 (поз. 1, рисунок 2) установить вентиль 6.451.026 из комплекта ЗИП, как показано на рисунке 5, а для исполнения 214.4.056.013-06 установить вентиль 6.451.026-02. Вентиль установить с использованием ленты ФУМ из комплекта ЗИП, либо с использованием герметика типа Loctite 577 или аналогичного.

Рисунок 5 – Установка вентиля 6.451.026 и 6.451.026-02

При установке вентиля 6.451.008-02(-06) или 6.451.026(-02) на пробоотборник продувка подводящих пробу линий осуществляется, минуя полость пробоотборника.

Пробоотборник при отборе и вводе пробы может быть расположен вертикально или горизонтально.

Полное открытие вентиля пробоотборника происходит при двукратном повороте ручки вентиля против часовой стрелки от положения, когда вентиль закрыт.

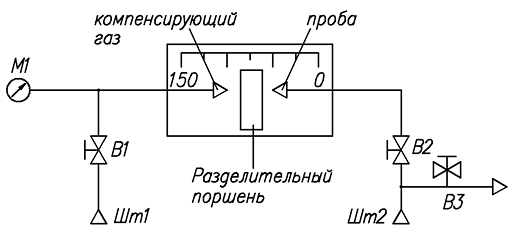

Рисунок 6 – Условная схема каналов отбора пробы пробоотборника

2.4.1 Отбор пробы выполните в следующей последовательности (для исполнений пробоотборника 214.4.056.013-01(-03, -05)):

подготовьте точку отбора пробы, стационарно установив на пробоотборную линию фильтр 5.884.057 таким образом, чтобы пробоотборник можно было подключать к фильтру со стороны накидной гайки. Рекомендуется зафиксировать фильтр с помощью герметика (Loctite 577 или аналогичного), наносимого по резьбе. Фильтр содержит сетчатый фильтрующий элемент с большой поверхностью;

в точке отбора пробы должен быть установлен запорный вентиль (в комплект пробоотборника не входит);

Проба, имеющая механические включения и отбираемая без фильтра, может вызвать выход из строя пробоотборника.

Не прикладывайте чрезмерных усилий при закрывании вентиля, так как это может вызвать повышенный износ уплотняющей втулки вентиля.

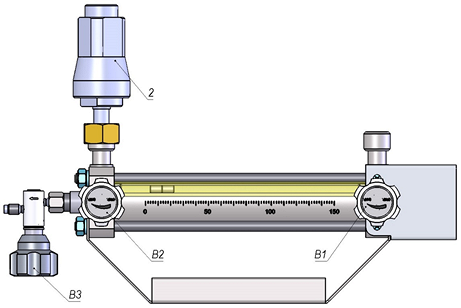

подключите пробоотборник к фильтру 2 рисунок 7;

откройте запорный вентиль на точке отбора пробы;

откройте вентиль В3 пробоотборника (Рисунок 7), прокачайте объем пробы равный трех – пятикратному объёму пробоотборной линии;

закройте вентиль В3;

откройте на пробоотборнике вентиль В2 пробоотборника. Заполнение пробоотборника происходить не будет, так как давление предзаряда больше давления в точке отбора;

плавно откройте на пробоотборнике вентиль В1 со стороны компенсирующего газа, поршень придет в движение, начнется заполнение пробоотборника;

При резком падении давления предзаряда может произойти разгазирование пробы, и как следствие, изменение ее состава, что может привести к искажению результатов анализа.

заполните пробоотборник пробой до отметки 120 мл. Контроль заполнения по шкале пробоотборника;

закройте вентиль В2 пробоотборника;

закройте запорный вентиль на точке отбора пробы;

откройте вентиль В3 пробоотборника для удаления остатков пробы после запорного вентиля в точке отбора пробы;

закройте вентиль В3 пробоотборника;

отсоедините пробоотборник от фильтра 2;

установите на штуцера пробоотборника транспортные заглушки.

Рисунок 7 – Пробоотборник ПП-150 (для исполнений 214.4.056.013-01(-03, -05) с вентилем и фильтром

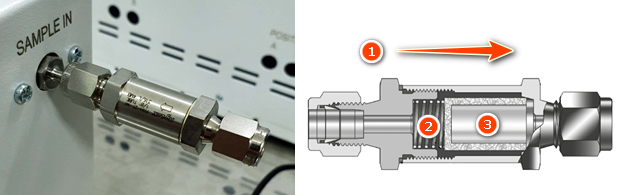

2.4.2 Сетчатый фильтр 5.884.057 (Рисунок 8 – Фильтр 5.884.057) с комплектом ЗИП поставляются по заказу. Используется при заполнении пробоотборника загрязненными пробами. При необходимости фильтр можно разобрать и промыть фильтрующий элемент.

Присоединительная резьба фильтра G1/2”.

1 – втулка 8.220.190; 2 – трубка 8.626.401; 3 – стопорный винт М2,5х6 (2 шт); 4 – кольцо 8.685.098 (033-036-19); 5 – сетчатый фильтрующий элемент (фильтр ФО-14х31); 6 – прокладка 8.685.036-06.

Рисунок 8 – Фильтр 5.884.057

2.4.2 Отбор пробы для исполнений пробоотборника 214.4.056.013-02(-04, -06) проводить в соответствии с оборудованием точки отбора.

На штуцер пробоотборника рекомендуется установить быстроразъемные соединители

Hy-Lok кат.№ Q1BF-4N резьба внутренняя ¼” NPT.

2.5 Ввод пробы в хроматограф

2.5.1 При подключении к хроматографу пользуйтесь трубками небольшого диаметра (например, трубка 1,6x0,3 мм, где 1,6 – наружный диаметр; 0,3 – толщина стенки) из нержавеющей стали. При вводе проб из пробоотборника 214.4.056.013-01(-03, -05) (со штуцерами G1/2”) в хроматограф установите фильтр 5.884.056. Фильтрующим элементом этого фильтра является пористая нержавеющая сталь с ячейкой 8 мкм. Фильтр 5.884.056 с комплектом ЗИП поставляется по заказу. Для пробоотборников с покрытием Incomsteel® 214.4.056.013-05(-06) рекомендуется использовать трубку с сульфинертным покрытием или трубки из другого материала инертного к анализируемым компонентам пробы.

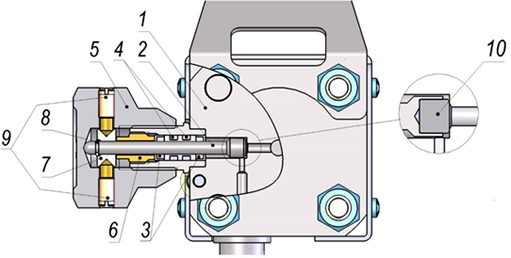

Конструкция фильтра 5.884.056 и подключение к нему трубопровода (трубка 1,6 мм) показаны на рисунке 9.

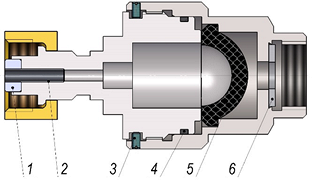

1 – гайка 8.930.046-02; 2 – прокладка 8.685.162; 3 – фильтр 7.062.035; 4 – корпус 8.035.238; 5 – муфта 8.658.038-03; 6 – трубка 8.626.995; 7 – муфта 8.658.039-01; 8 – гайка 8.930.359; 9 – гайка 8.930.286; 10 – металлическая трубка 1,6 мм (1/16”).

Рисунок 9 – Фильтр 5.884.056 и подключение к нему трубопровода

Для замены или промывки сетчатого фильтра (поз.3, рисунок 9) следует сначала отсоединить трубопроводы, затем извлечь фильтр, вытолкнув его из корпуса (поз.4, рисунок 9) (для извлечения фильтра рекомендуется использовать металлический стержень диаметром 2 – 2,5 мм). Заменить фильтр на новый, вставив его на место с небольшим усилием. При необходимости – заменить уплотнительную прокладку (поз.2, рисунок 9). Все необходимые элементы имеются в комплекте ЗИП.

2.5.2 Для пробоотборника 214.4.056.013-02(-04, -06) (со штуцерами NPT1/4”), установите в линию подачи пробы в хроматограф фильтр с пористой фриттой 7-8 микрон.

Например, используйте фильтр Hy-Lok, Кат.№FI1-H-2T-S316 с фритой 7 мкм. Используйте сменные фриты Hy-Lok Кат.№ FI1SE-7 (7 мкм) для жидкой или сжиженной пробы (рисунок 10).

Для пробоотборников с покрытием Incomsteel® рекомендуется использовать сульфинертные фильтры (например Фильтр с обработкой Siltek 1/4" с фритой 7 мкм, Кат.№ 24265 Restek). Кроме этого, используйте Переходник 6.115.284-01 (1/4" - 1/16", с покрытием Incomsteel®) и Переходник 6.115.285-01 (1/4" - 1/8", с покрытием Incomsteel®) где это необходимо.

Рисунок 10 – Фильтр пробы Hy-Lok, Кат.№ FI1-H-2T-S316

2.5.3 Для поддержания давления компенсирующего газа при вводе пробы в хроматограф используйте комплект арматуры газовой 214.4.078.008.

2.6 Возможные неисправности и рекомендации по их устранению

2.6.1 Неисправности, в основном, сводятся к устранению возможных утечек. Утечки устраняют подтягиванием соответствующих резьбовых элементов. При необходимости производят замену уплотнительных элементов. Необходимые элементы уплотнения имеются в комплекте ЗИП.

Герметичность проверяют смачиванием мыльным раствором мест возможных утечек, или манометрическим методом контроля по ГОСТ 25136. При рабочем давлении утечки недопустимы.

1 – фланец пробоотборника; 2 – игла 6.054.006; 3 – кольцо 8.685.091-02 (004-004-19); 4 – кольцо 8.683.032 (005-008-19); 5 – ручка 8.337.054; 6 – гайка 8.934.056; 7 – опора 8.074.119; 8 – кольцо 8.241.174; 9 – винт М5х12 ГОСТ 8878-93 (2 шт.); 10 – заглушка 8.632.082.

Рисунок 11 – Вентиль

Действия по замене уплотнений вентиля:

вывернуть ручку 5 вентиля против часовой стрелки до упора;

выкрутить стопорные винты 9 и снять ручку 5;

выкрутить гайку 6 и достать иглу 2 с установленными уплотнениями;

осмотреть уплотнительные кольца 3 и 4, при необходимости заменить их новыми из комплекта ЗИП;

для замены колец 3 необходимо снять стопорное кольцо 8, снять опору 7 и гайку 6 и заменить кольца;

при наличии повреждений уплотняющей заглушки 10 в игле 2, необходимо заменить ее на исправную из комплекта ЗИП;

сборку вентиля произвести в обратном порядке. При сборке рекомендуется смазать уплотнительные кольца 3 и 4 перфторполиэфирной смазкой;

стопорные винты 9 установить с использованием резьбового фиксатора (Loctite 577 или аналогичного, исключающий самопроизвольное выкручивание стопорного винта), но с учетом возможности разборки данного соединения при проведении ТО, ремонта или любых других работ.

2.6.2 При обнаружении других неисправностей следует обратиться к изготовителю или его региональному представителю.

3 Техническое обслуживание

Для изделия предусматривается два вида технического обслуживания:

Текущее техническое обслуживание. Выполняется персоналом, изучившим настоящее руководство по эксплуатации и работающим с пробоотборником.

Периодическое техническое обслуживание. Выполняется сервис-инженером, квалификация которого подтверждена удостоверением, заверенным руководством ЗАО СКБ "Хроматэк" или персоналом, прошедшим аттестацию в установленном порядке в организации, эксплуатирующей пробоотборники в соответствии с документами, приведенными в разделе меры безопасности настоящего руководства и изучившим руководство по эксплуатации.

Данные по учету технического обслуживания или ремонта заносятся в паспорт пробоотборника или в документацию (журнал учета) предприятия, эксплуатирующего пробоотборник.

3.1 Текущее техническое обслуживание

К текущему техническому обслуживанию относятся операции, перечисленные в таблице 3.1

Таблица 3.1 – Параметры текущего технического обслуживания

| Операции | Периодичность* |

|---|---|

| Визуальный осмотр | Ежедневно |

| Проверка герметичности давлением газа предзарядки пробоотборника | Ежедневно |

* Периодичность текущего технического обслуживания в соответствии с графиком отбора проб, утвержденным на предприятии.

Визуальный осмотр

Поверхности и резьбы осматривают визуально: они не должны иметь вмятин, трещин и других дефектов, влияющих на качество пробоотборника.

Проверяют состояние штуцеров линии компенсирующего газа и линии пробы пробоотборника.

Проверяют наличие и качество уплотнительных элементов в заглушках, в штуцере фильтра точки отбора пробы, в фильтре, применяемом при вводе проб в хроматограф. При обнаружении дефектов, влияющих на качество пробоотборника, они должны быть устранены.

Проверка герметичности под давлением газа предзарядки

Проверку герметичности под давлением газа предзарядки пробоотборника проводят, контролируя падение давления газа по манометру пробоотборника в течении не менее 30 минут. Пробоотборник должен находиться в тех же условиях, в которых осуществлялась его предзарядка.

Не должно быть падения давления газа предзарядки контролируемого по манометру пробоотборника. В случае, если падение давления наблюдается, необходимо устранить причину возникновения негерметичности в соответствии с указаниями раздела "Возможные неисправности и рекомендации по их устранению" настоящего РЭ.

3.2 Периодическое техническое обслуживание

К периодическому техническому обслуживанию относятся операции, перечисленные в таблице 3.2.

Таблица 3.2 – Параметры периодического технического обслуживания

| Операции | Периодичность |

|---|---|

| Проверка герметичности при максимальном рабочем давлении | 1 раз в год |

| Проверка состояния резьбы | 1 раз в полгода |

Проверку герметичности при максимальном рабочем давлении проводят смачиванием мыльным раствором мест возможных утечек, или манометрическим методом контроля по ГОСТ 25136-82. При рабочем давлении утечки недопустимы.

Газ для проверки под рабочим давлением последовательно подается как со стороны пробы, так и со стороны компенсирующего газа.

В случае, если падение давления наблюдается, необходимо устранить причину возникновения негерметичности в соответствии с указаниями раздела "Возможные неисправности и рекомендации по их устранению" настоящего РЭ.

Пробоотборники поставляется с манометрами, прошедшими метрологическую поверку. Для проведения метрологической поверки манометра необходимо снять защитный кожух манометра, снять манометр с пробоотборника, провести метрологическую поверку манометра.

Допускается не проводить метрологическую поверку манометра пробоотборника при установке и контроле давления компенсирующего газа по внешнему манометру, прошедшему метрологическую поверку. Разница показаний манометров при измерении давления компенсирующего газа не должна превышать погрешности, соответствующей классу манометра пробоотборника.

Проверка состояния резьбы

Резьбы штуцеров линии газа и линии пробы пробоотборника должны быть цельными и чистыми, смазанными тонким слоем перфторполиэфирной смазки.

При обнаружении дефектов, влияющих на качество пробоотборника, они должны быть устранены.

При проверке герметичности необходимо соблюдать «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением".

4 Транспортирование и хранение

Транспортировка пробоотборника осуществляется при соблюдении соответствующих правил техники безопасности в специальных контейнерах, исключающих его повреждение.

Пробу рекомендуется перевозить при пониженной температуре относительно точки пробоотбора.

Пустые чистые пробоотборники хранят в закрытом вентилируемом помещении, защищенном от пыли и атмосферных осадков с открытыми вентилями и установленными заглушками.

5 Сведения о рекламациях

В случае отказа в работе изделия в период гарантийного срока эксплуатации необходимо:

составить технически обоснованный акт рекламации о несоответствии техническим характеристикам, указанным в паспорте;

сделать выписки из раздела «Свидетельство о приемке»;

указать дату, организацию или лицо, производившее ввод в эксплуатацию;

указать проведенные мероприятия по техническому обслуживанию.

Допускается направить заверенные руководителем предприятия, эксплуатирующего изделие, копии разделов «Свидетельство о приемке», «Учет технического обслуживания».

АКТ следует направить по адресу:

424000 г. Йошкар-Ола, ул. Строителей, 94, ЗАО «СКБ Хроматэк» или

Для корр.: РФ, Марий Эл, 424000, г. Йошкар-Ола, главпочтамт а/я 84.

Телефон/факс: (8362)68-59-19. E-mail: mail@chromatec.ru

Сервисная поддержка тел. +7(8362)68-59-19, 68-59-32, 68-59-33

E-mail: 19@chromatec.ru, service@chromatec.ru

Служба маркетинга – технический отдел тел. +7(8362)68-59-64, 68-59-68

E-mail: 68@chromatec.ru