1 Описание и работа

Указания, отмеченные такой рамкой, необходимо выполнять, чтобы исключить получение травм или повреждение оборудования.

Данный знак указывает на опасность повреждения или взрыва.

1.1 Основные сведения об изделии

Настоящее руководство содержит сведения об эксплуатации пробоотборников. Пробоотборники изготавливаются ЗАО СКБ "Хроматэк" в соответствии с ТУ 3689-019-12908609-2010.

Пробоотборники выпускаются в следующих исполнениях:

ПГО-50 214.4.056.004-02 с вентилями В12 (1.М-М). Резьба для подключений G1/2-А наружная;

ПГО-50 214.4.056.004-02.01 с вентилями В12 (1.М-П). Резьба для подключений G1/2-А наружная;

ПГО-50 214.4.056.004-02.02 с вентилями В12 (1.М-М) c покрытием Incomsteel®. Резьба для подключений G1/2-А наружная;

ПГО-50 214.4.056.004-02.03 с вентилями В12 (1.М-П) c покрытием Incomsteel®. Резьба для подключений G1/2-А наружная;

ПГО-100 214.4.056.021 с вентилями В12 (1.М-М). Резьба для подключений G1/2-А наружная;

ПГО-100 214.4.056.021-01 с вентилями В12 (1.М-П). Резьба для подключений G1/2-А наружная;

ПГО-100 214.4.056.021-02 с вентилями В12 (1.М-М) c покрытием Incomsteel®. Резьба для подключений G1/2-А наружная;

ПГО-100 214.4.056.021-03 с вентилями В12 (1.М-П) c покрытием Incomsteel®. Резьба для подключений G1/2-А наружная;

ПГО-400 214.4.056.007-02 с вентилями В12 (1.М-М). Резьба для подключений G1/2-А наружная;

ПГО-400 214.4.056.007-02.01 с вентилями В12 (1.М-П). Резьба для подключений G1/2-А наружная;

ПГО-400 214.4.056.007-02.02 с вентилями В12 (1.М-М) c покрытием Incomsteel®. Резьба для подключений G1/2-А наружная;

ПГО-400 214.4.056.007-02.03 с вентилями В12 (1.М-П) c покрытием Incomsteel®. Резьба для подключений G1/2-А наружная;

ПГО-400 214.4.056.007-03 с вентилями Hylok (1.М-М)*. Резьба для подключений ¼ NPT внутренняя;

ПГО-400 214.4.056.007-03.01 с вентилями Hylok (1.М-П)**. Резьба для подключений ¼ NPT внутренняя;

ПГО-400 214.4.056.007-03.02 с вентилями Hylok (1.М-М)* c покрытием Incomsteel®. Резьба для подключений ¼ NPT внутренняя;

ПГО-400 214.4.056.007-03.03 с вентилями Hylok (1.М-П)** c покрытием Incomsteel®. Резьба для подключений ¼ NPT внутренняя;

ПГО-400М 214.4.056.015 с вентилями В12 (1.М-М). Резьба для подключений G1/2-А наружная;

ПГО-400М 214.4.056.015-01 с вентилями В12 (1.М-П). Резьба для подключений G1/2-А наружная;

ПГО-50АЛ 214.4.056.008 с вентилями В12 (1.М-М). Резьба для подключений G1/2-А наружная;

ПГО-50АЛ 214.4.056.008-01 с вентилями В12 (1.М-П). Резьба для подключений G1/2-А наружная;

ПУ-50 214.04.056.002. Резьба для подключений G1/2-А наружная;

ПУ-100 214.4.056.023. Резьба для подключений G1/2-А наружная;

ПУ-400 214.4.056.012. Резьба для подключений G1/2-А наружная.

Буквенное обозначение ПУ, ПГО в соответствии с ГОСТ 14921 «Газы углеводородные сжиженные. Методы отбора проб».

Цифровое обозначение 50, 100, 400 – объем пробоотборника в см3 (мл).

Обозначение для вентиля М-М: седло-металл, шток металл, М-П – седло металл, шток – полимер (полиамид).

Обозначение АЛ – материал корпуса алюминий.

Обозначение М – наличие манометра.

Incomsteel® - сульфинертное покрытие. Торговая марка НИЦ Инкомсистем.

* Вентиль Hy-Lok NV3-MF-4N (1/4NPT внутренняя/наружная) допускается заменять на вентиль с аналогичными характеристиками другого производителя;

** Вентиль Hy-Lok NV3-MF-4N-S-K (1/4NPT внутренняя/наружная) допускается заменять на вентиль с аналогичными характеристиками другого производителя.

Изделия СКБ "Хроматэк" могут содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, не отраженным в настоящем документе.

1.2 Назначение

Пробоотборники ПУ, ПГО (далее – пробоотборники) предназначены для отбора проб сжиженных углеводородных газов из баллонов, трубопроводов, железнодорожных цистерн и стационарных емкостей.

Пробоотборники могут применяться для отбора проб нефти, газовых конденсатов, легких углеводородных фракций, природных и нефтяных газов в соответствии с указаниями нормативных документов на проведение анализа.

Для отбора проб нефтепродуктов, содержащих соединения серы, применяется специализированный пробоотборник ПГО-50АЛ.

Конструкция, принцип действия, условия эксплуатации и меры безопасности пробоотборников ПГО по ГОСТ 14921.

Пробоотборники ПГО с уплотнением вентилей металл-полиамид могут использоваться в температурном диапазоне от минус 30 до плюс 50 °C; с уплотнением вентилей металл-металл – в диапазоне от минус 30 до плюс 80 °C.

Возможное повышение давления насыщенных паров пробы при нагреве пробоотборника не должно превышать значения рабочего давления, указанного на пробоотборнике.

Пробоотборники ПГО (кроме ПГО-400М) содержат штуцер с резиновой мембраной, что позволяет осуществлять отбор проб шприцем. В ПГО-400М этот штуцер заменен на штуцер для подключения манометра, это позволяет осуществлять контроль давления отбираемой в него газовой пробы.

1.3 Технические характеристики и комплектность

Технические характеристики и комплект поставки приведены в паспорте на пробоотборник.

1.4 Устройство и работа

Пробоотборники ПУ и ПГО материал корпуса сталь 12Х18Н10Т (ГОСТ 5632-72) (или стали аналогичного состава), за исключением ПГО-50АЛ – материал корпуса алюминий.

1.4.1 Пробоотборники ПУ

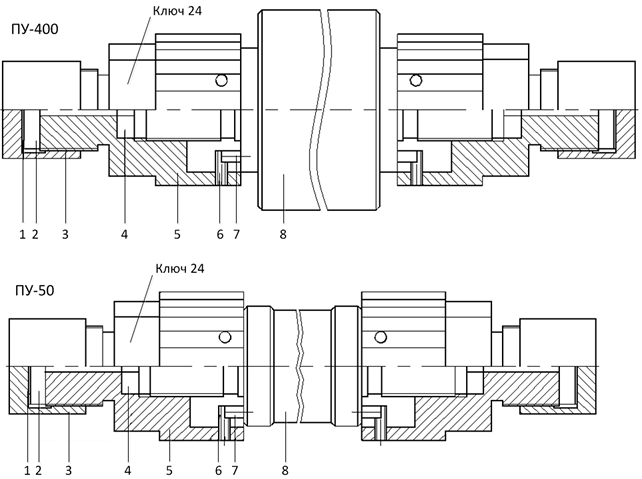

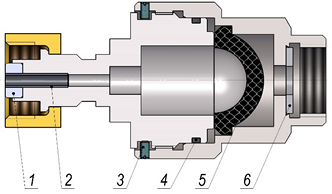

Конструкция пробоотборников приведена на рисунке 1.

1 – фторопластовая прокладка (диск 7.858.010-06); 2 – резиновая прокладка (диск 7.858.010-02); 3 – заглушка 8.632.036; 4 – резиновое уплотнительное кольцо (диск 7.858.010); 5 – запирающая втулка; 6 –винт; 7 – штифт; 8 – корпус.

Рисунок 1 – Пробоотборники ПУ-400 и ПУ-50

Пробоотборники ПУ-50 и ПУ-100 отличаются размером корпуса 8 (см. рисунок 1). ПУ-100 на рисунке 1 не показан.

При повороте по часовой стрелке запирающей втулки 5 происходит деформация кольца 4 с уплотнением торцевых поверхностей штуцера корпуса 8 и втулки 5, а затем, при дальнейшей деформации кольца 4, отверстие в нем перекрывается.

Запирающие втулки 5 имеют шесть равно расположенных по окружности резьбовых отверстий для установки винтов 6. Винт ограничивает ход вращательного движения запирающей втулки 5 за счет упора в штифт 7 на корпусе пробоотборника в момент перекрытия проходного отверстия в уплотнительном кольце 4.

Винт может быть ввернут в любое из шести резьбовых отверстий запирающей втулки таким образом, чтобы в момент полного перекрытия проходного отверстия в уплотнительном кольце 4 винт упирался в штифт 7. Наоборот, при повороте запирающей втулки на один оборот против часовой стрелки открывается проходное сечение в уплотнительном кольце; винт 6 при этом упирается в штифт с другой стороны.

Для надежной герметизации штуцеров пробоотборник снабжен заглушками 3 с уплотнительными элементами 1 и 2.

Уплотнения пробоотборника выдерживают без повреждений не менее 50 циклов отбора проб. Запасные уплотнительные элементы имеются в комплекте ЗИП или могут быть поставлены по дополнительному заказу.

1.4.2 Пробоотборники ПГО

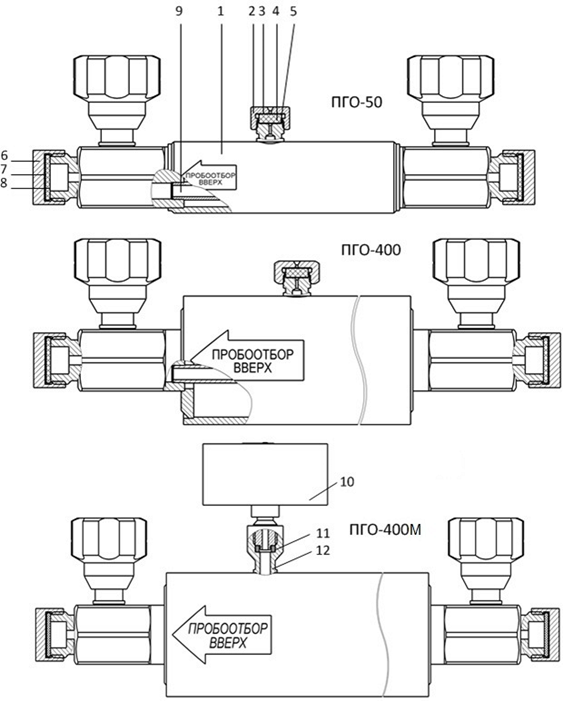

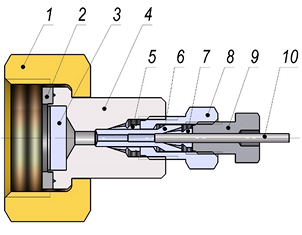

Конструкция пробоотборников ПГО-50, ПГО-400 и ПГО-400М приведена на рисунке ниже (Рисунок 2). Пробоотборники ПГО-50 и ПГО-100 отличаются размером корпуса 1. ПГО-100 на рисунке 1 не показан.

Пробоотборники содержат корпус 1, образованный трубой, два вентиля – впускной и выпускной, штуцер забора проб шприцем, в ПГО-400М штуцер для подключения манометра. Для герметизации штуцеров вентилей (и предохранения от возможного «замятия» присоединительной резьбы штуцеров при транспортировке) пробоотборники снабжены заглушками 6 с уплотнительными элементами 7 и 8.

Для создания газовой «подушки» в пробоотборники (за исключением ПГО-400М) установлена сифонная трубка длиной 25 мм внутренним диаметром 5 мм.

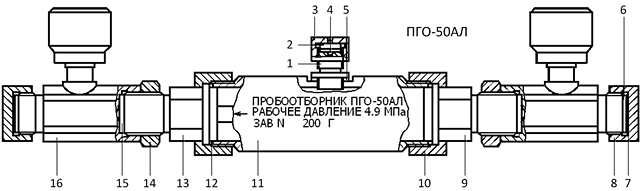

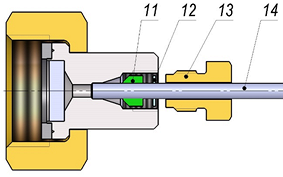

Специализированный пробоотборник ПГО-50АЛ (Рисунок 3) содержит сборный корпус (позиции 9, 11, 13), два вентиля – впускной и выпускной, штуцер для отбора проб шприцем. Вентили к корпусу подсоединены через уплотнительные прокладки 15. Для герметизации штуцеров вентилей пробоотборник снабжен заглушками 8 с уплотнительными элементами 6 и 7. Детали корпуса пробоотборника изготовлены из алюминиевого сплава, вентили – из нержавеющей стали.

Пробоотборники комплектуются двумя видами мембран для герметизации штуцера отбора проб: 7.010.019 (красного цвета) и 7.010.019-05 (зеленого цвета) (Рисунок 2). Мембрана 7.010.019-05 установлена по умолчанию, и используется в качестве заглушки. Мембрану 7.010.019 рекомендуется использовать в случае отбора пробы через штуцер с проколом мембраны иглой.

ВНИМАНИЕ! При поставке с завода-изготовителя в пробоотборник установлена мембрана 7.010.019-05 (зеленого цвета).

Если Вы планируете отбор пробы шприцем через боковой штуцер, ЗАМЕНИТЕ мембрану на 7.010.019 (красного цвета) из комплекта ЗИП до заполнения пробоотборника пробой.

1 – корпус; 2 – гайка 8.936.036; 3 – прокладка 8.685.024 (1 шт.); 4 – мембрана 7.010.019-05

(1 шт.); 5 – прокладка 8.685.024-01; 6 – заглушка 8.632.036 (2 шт.); 7 – диск 7.858.010-06 (2 шт.); 8 – диск 7.858.010-02 (2 шт.); 9 – сифонная трубка 8.626.401; 10 – манометр; 11 – шайба 8.947.094; 12 – корпус 6.113.196.

Рисунок 2 – Пробоотборники ПГО-50, ПГО-400 и ПГО-400М

1 – штуцер 8.652.345; 2 – мембрана 7.010.019-05; 3 – гайка 8.936.036; 4 – прокладка 8.685.024-01; 5 – кольцо 8.241.122-01; 6 – диск 7.858.010-02 (2 шт.); 7 – диск 7.858.010-06 (2 шт.); 8 – заглушка 8.632.036 (2 шт.); 9 – штуцер 8.652.344; 10 – гайка 8.930.207; 11 – труба 8.236.212; 12 – кольцо 8.241.122 (2 шт.); 13 – штуцер 6.454.096; 14 – гайка 8.930.205 (2 шт.); 15 – прокладка 8.685.053 (2 шт.); 16 – вентиль 6.451.013 (-01) 2 шт.

Рисунок 3 – Пробоотборник ПГО-50АЛ

Запасные уплотнительные элементы имеются в комплекте ЗИП, а также могут поставляться по дополнительному заказу.

В комплекте ЗИП также имеются изделия, необходимые для подключения пробоотборников к пробоотборному устройству (см. паспорт на пробоотборник).

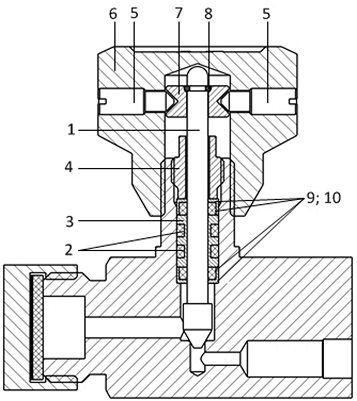

Вентиль В 12 (1.М-П) отличается от вентиля В 12 (1.М-М) конструкцией иглы 1: в вентиле В 12 (1.М-П) применяется шток (игла) 6.054.012, уплотняющим элементом которой является заглушка 8.632.082 из полиамида.

1 – игла 7.059.015; 2 – кольцо 8.683.032; 3 – втулка 8.224.064; 4 – гайка 8.934.056; 5 – винт М5х12 ГОСТ 8879-93 (2 шт.); 6 – ручка 8.337.054; 7 – опора 8.074.119; 8 – кольцо 8.241.174; 9 – втулка 8.223.687; 10 – кольцо 8.865.091-02.

Рисунок 4 – Вентиль В 12 (1.М-М)

2 Использование по назначению

Пробоотборник ПГО-400М поставляется с метрологический поверенным манометром.

Допускается не проводить метрологическую поверку манометра пробоотборника ПГО-400М по окончании срока поверки при наличии в линии отбора пробы манометра с метрологической поверкой для контроля давления пробы.

Разница показаний манометров при измерении давления пробы не должна превышать погрешности, соответствующей классу манометра пробоотборника.

Допускается не проводить метрологическую поверку манометра в случае:

– если манометр используется для наблюдения за изменением давления без оценки его значения с нормированной точностью;

– показания давления пробы в пробоотборнике не используются в расчете точности (неопределенностей) измерения компонентов пробы и расчета теплофизических параметров.

Манометр может быть переведен в разряд «Индикатор» по решению метрологической службы предприятия, эксплуатирующего пробоотборник.

2.1 Меры безопасности

К работе с пробоотборниками допускаются лица, изучившие настоящее руководство и прошедшие проверку навыков работы на рабочем месте.

Давление насыщенных паров пробы не должно превышать значения рабочего давления, указанного на пробоотборнике во всем температурном диапазоне его использования.

Общие меры безопасности приведены в ГОСТ 14921 «Газы углеводородные сжиженные. Методы отбора проб».

При отборе проб необходимо соблюдать действующие «правила техники безопасности работы со сжиженными газами и сосудами, работающими под давлением».

Место для отбора проб должно быть оборудовано пробоотборным устройством для подсоединения к впускному вентилю пробоотборника.

Пробоотборники необходимо оберегать от резких ударов.

2.2 Подготовка к отбору проб

Пробоотборники должны быть чистыми и герметичными. Пустые чистые пробоотборники хранят в закрытом вентилируемом помещении, защищенном от пыли и атмосферных осадков с установленными заглушками.

Пробоотборники подлежат осмотру перед каждым отбором пробы.

Все поверхности пробоотборников осматривают визуально. На поверхности не должно быть вмятин, трещин и других дефектов, влияющих на качество пробоотборников.

Проверяют наличие и качество уплотнительных элементов в заглушках, состояние мембраны в штуцере забора проб.

При смене уплотнительных элементов проверяют состояние резьбы. Все резьбы должны быть цельными и чистыми, смазанными смазкой типа ЦИАТИМ-221.

В пробоотборниках ПУ винт 6 (Рисунок 1) должен быть ввернут в запирающую втулку таким образом, чтобы при повороте запирающей втулки по часовой стрелке на один оборот в момент упора в штифт обеспечивалось полное перекрытие проходного отверстия в уплотнительном кольце 4, и наоборот, при повороте запирающей втулки на один оборот до упора против часовой стрелки должно полностью открываться проходное отверстие уплотнительного кольца 4.

Утечка в соединениях при отборе проб недопустима.

2.3 Отбор проб

Пробы отбирают в количествах, соответствующих требованиям действующей нормативной документации.

При отборе проб следует учитывать следующее.

Перед отбором пробы из стационарной емкости сжиженные газы должны отстояться от воды. Пробу отбирают с середины высоты налива емкости.

Из железнодорожных цистерн пробу отбирают с помощью контрольного вентиля опорожнения цистерн, находящегося на уровне низа сливно-наливных труб.

Пробу сжиженного газа, перекачиваемого по трубопроводу, отбирают из вертикального участка трубопровода.

После применения пробоотборники полностью освобождают от продукта, продувают сжатым азотом по ГОСТ 9293 или воздухом по ГОСТ 11882. При необходимости пробоотборники перед продувкой азотом обрабатывают водяным паром.

При открывании вентиля вращать ручку против хода часовой стрелки до упора. При ощущении упора необходимо прекратить вращение, после этого повернуть ручку на половину оборота по ходу часовой стрелки.

Внимание! Для пробоотборника ПГО-50АЛ не допускается использовать солевые растворы в качестве вытесняющей жидкости.

2.3.1 Отбор пробоотборниками ПУ

Отбор проб выполняют в следующей последовательности.

С пробоотборника снимают заглушки.

Вертикально подсоединяют пробоотборник (с помощью штуцера и прокладок из комплекта ЗИП) к пробоотборному устройству любым штуцером, затем открывают выпускную и впускную запирающие втулки.

Открывают запорную арматуру на пробоотборном устройстве и продувают пробоотборник отбираемым продуктом. Продувку заканчивают после появления ровной струи жидкости, затем последовательно закрывают выпускную, впускную запирающие втулки и арматуру пробоотборного устройства.

Отсоединяют пробоотборник и на оба его штуцера навертывают заглушки.

Осторожно открывают примерно на один оборот запирающую втулку для создания в корпусе пробоотборника газовой "подушки" и вновь закрывают. При этом пробоотборник удерживают вертикально, открываемая втулка должна находиться внизу.

На пробоотборник устанавливают заглушки.

2.3.2 Отбор пробоотборниками ПГО

ВНИМАНИЕ! При поставке с завода-изготовителя в пробоотборник установлена мембрана 7.010.019-05 (зеленого цвета). Если Вы планируете отбор пробы шприцем через боковой штуцер, ЗАМЕНИТЕ мембрану на 7.010.019 (красного цвета) из комплекта ЗИП ДО заполнения пробоотборника пробой.

Отбор проб выполняют в следующей последовательности.

С пробоотборника снимают заглушки.

Вертикально подсоединяют пробоотборник (с помощью штуцера и прокладок из комплекта ЗИП) к пробоотборному устройству впускным вентилем (направление протекания пробы при ее отборе показано стрелкой), выпускной вентиль направляют вверх, затем открывают выпускной и впускной вентили.

Открывают запорную арматуру на пробоотборном устройстве и продувают пробоотборник отбираемым продуктом. Продувку заканчивают после появления ровной струи жидкости, затем последовательно закрывают выпускной, впускной вентили и арматуру пробоотборного устройства.

Отсоединяют пробоотборник и для создания газовой "подушки" сразу же открывают выпускной вентиль и удаляют от 15 до 20 % пробы. При этом пробоотборник удерживают вертикально. Предпочтительно выпускной вентиль должен находиться внизу (для исключения возможных потерь более летучих компонентов пробы).

На оба вентиля пробоотборника навертывают заглушки.

При заполнении пробоотборника загрязненными пробами используют сетчатый фильтр 5.884.057 (Рисунок 5). Фильтр устанавливают стационарно в точке отбора пробы. Пробоотборник подключается со стороны накидной гайки фильтра.

Присоединительная резьба фильтра G1/2”.

1 – втулка 8.220.190; 2 – трубка 8.626.401; 3 – стопорный винт М2,5х6 (2 шт); 4 – кольцо 8.685.098 (033-036-19); 5 – сетчатый фильтрующий элемент (фильтр ФО-14х31); 6 – прокладка 8.685.036-06.

Рисунок 5 – Фильтр 5.884.057

Ввод пробы сжиженного газа, конденсата из пробоотборника в хроматограф осуществляется с помощью пневмосопротивления регулируемого 214.5.150.019 и крана-дозатора сжиженных газов 214.4.464.017.

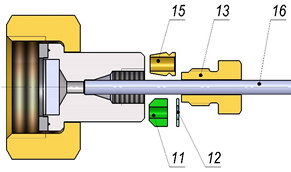

При вводе пробы из пробоотборника в хроматограф, на выходной вентиль пробоотборника устанавливают фильтр 5.884.056 (ячейка 8 мкм). Конструкция фильтра, варианты подключения к нему трубопроводов показаны на рисунках 6 а – в. Необходимые элементы подключений и уплотнений имеются в комплектах ЗИП.

При необходимости фильтры можно разобрать и промыть фильтрующий элемент.

|

а) |

1 – гайка 8.930.046-02 2 – прокладка 8.685.162 3 – фильтр 7.062.035 4 – корпус 8.035.238 5 – муфта 8.658.038-03 6 – трубка 8.626.995 7 – муфта 8.658.039-01 8 – гайка 8.930.359 9 – гайка 8.930.286 10 – металлическая трубка 1,6 мм (1/16”) 11 – втулка 8.220.272-01 12 – шайба 3 13 – гайка 8.930.114 14 – фторопластовая трубка 3,0 мм 15 – муфта 8.658.038 (для трубки 3,0 мм) или муфта 8.658.038-02 (для трубки 3,2 мм) 16 – металлическая трубка 3,0 или 3,2 мм |

|---|---|---|

|

б) | |

|

в) |

Рисунок 6 – Фильтр 5.884.056 и подключение к нему трубопроводов

Фильтр 5.884.056 (Рисунок 6а) по умолчанию поставляется с необходимыми деталями для подключения металлической трубки диаметром 1,6 мм. При подключении фторопластовой трубки диаметром 3 мм (Рисунок 6 б) или металлической трубки диаметром 3 – 3,2 мм (Рисунок 6 в), необходимо снять детали поз.5 – 9 (Рисунок 6а) и использовать элементы крепления и уплотнения из комплекта ЗИП хроматографа.

Для замены сетчатого фильтра (поз.3 на рисунке 6а) следует сначала отсоединить трубопроводы, затем извлечь из корпуса фильтр, вытолкнув его из корпуса (для извлечения фильтра рекомендуется использовать металлический стержень диаметром 2 – 2,5 мм). Заменить фильтр на новый, вставив его на место с небольшим усилием. При необходимости – заменить уплотнительную прокладку (поз.2 на рисунке 6а). Все необходимые элементы имеются в комплекте ЗИП.

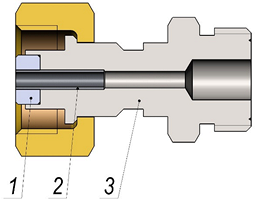

Переходник 6.115.311 применяется для подключения пробоотборника к пробоотборной линии.

1 – втулка 8.220.190; 2 – трубка 8.626.401; 3 – корпус 6.113.227

Рисунок 7 – Переходник 6.115.311

Фильтры и переходник поставляются по отдельному заказу с соответствующими комплектами ЗИП.

2.4 Возможные неисправности и рекомендации по их устранению

Внимание! Устранение неисправностей пробоотборника выполнять при снятом с пробоотборника давлении и отсутствии давления внутри пробоотборника.

Неисправности, в основном, сводятся к устранению возможных утечек в местах соединений.

Утечки устраняют подтягиванием соответствующих резьбовых элементов. При необходимости производят замену уплотнительных элементов из комплекта ЗИП.

При ухудшении прохождения пробы через фильтры, потери герметичности промывают фильтры или заменяют их детали, используя запасные из комплекта ЗИП.

Для пробоотборников ПУ герметичность проверяют смачиванием мыльным раствором мест возможных утечек, или манометрическим методом контроля по ГОСТ 25136-82. При рабочем давлении утечки недопустимы.

Для проверки герметичности на вход пробоотборника подают газ азот давлением 6,1 МПа. Перед подачей давления на пробоотборник он должен быть погружен в емкость с водой ("Броневанну" – характеристика и конструктивные особенности приведены в РД 26-12-29-88 (приложение 2)). Выход пробоотборника должен быть закрыт. Появление пузырьков газа на поверхности пробоотборника в течение пяти минут не допускается.

В пробоотборниках ПГО при появлении утечек через вентиль следует вывинтить винты 5 (Рисунок 4), снять ручку 6, кольцо 8 и опору 7. Затем выкрутить гайку 4. Потянув за иглу 1, достать уплотнения, и заменить уплотнительные кольца 2 и 10. В вентилях с уплотнением металл-полиамид при необходимости также заменяют заглушку 8.632.082.

При обнаружении других неисправностей следует обратиться к изготовителю или его региональному представителю.

Внимание! При испытании пробоотборника ПГО-400М на прочность и герметичность вместо манометра устанавливается заглушка 8.632.119 (поставляется в комплекте ЗИП пробоотборника).

3 Техническое обслуживание

Для устройства предусматривается два вида технического обслуживания:

Текущее техническое обслуживание. Выполняется персоналом, изучившим настоящее руководство по эксплуатации и работающим с пробоотборником.

Периодическое техническое обслуживание. Выполняется сервис-инженером, квалификация которого подтверждена удостоверением, заверенным руководством ЗАО СКБ «Хроматэк» или персоналом, прошедшим аттестацию в соответствии с документами, приведенными в разделе меры безопасности настоящего руководства по эксплуатации и изучившим руководство по эксплуатации.

Данные по учету технического обслуживания или ремонта заносятся в паспорт пробоотборника или в документацию (журнал учета) предприятия, эксплуатирующего пробоотборник.

3.1 Текущее техническое обслуживание

К текущему техническому обслуживанию относятся операции, перечисленные в таблице 3.1

Таблица 3.1 – Параметры текущего технического обслуживания

| Операции | Периодичность* |

|---|---|

| Визуальный осмотр | Ежедневно |

* Периодичность текущего технического обслуживания в соответствии с графиком отбора проб, утвержденным на предприятии.

Визуальный осмотр

Поверхности и резьбы осматривают визуально: они не должны иметь вмятин, трещин и других дефектов, влияющих на качество пробоотборника.

Проверяют состояние резьбы входного и выходного штуцеров пробоотборника.

Проверяют наличие и качество уплотнительных элементов в заглушках, в штуцере фильтра точки отбора пробы, в фильтре, применяемом при вводе проб в хроматограф.

При обнаружении дефектов, влияющих на качество пробоотборника, они должны быть устранены.

3.2 Периодическое техническое обслуживание.

К периодическому техническому обслуживанию относятся операции, перечисленные в таблице 3.2.

Таблица 3.2 – Параметры периодического технического обслуживания

| Операции | Периодичность* |

|---|---|

| Проверка герметичности при максимальном рабочем давлении | 1 раз в год |

| Проверка состояния резьб | 1 раз в полгода |

* Периодичность текущего технического обслуживания в соответствии с графиком отбора проб, утвержденным на предприятии.

Проверку герметичности при максимальном рабочем давлении проводят смачиванием мыльным раствором мест возможных утечек, или манометрическим методом контроля по ГОСТ 25136-82. При рабочем давлении утечки недопустимы.

В случае, если падение давления наблюдается, необходимо устранить причину возникновения негерметичности в соответствии с указаниями раздела "Возможные неисправности и рекомендации по их устранению" настоящего РЭ.

Проверка состояния резьбы

Резьбы входного и выходного штуцеров пробоотборника должны быть цельными и чистыми, смазанными смазкой типа ЦИАТИМ-221.

При обнаружении дефектов, влияющих на качество пробоотборника, они должны быть устранены.

Данные по учету периодического технического обслуживания или ремонта заносятся в паспорт пробоотборника.

При проверке герметичности необходимо соблюдать «правила техники безопасности и безопасной эксплуатации сосудов, работающих под давлением».

4 Транспортирование и хранение

При транспортировании должна быть обеспечена защита транспортной тары от атмосферных осадков.

Транспортирование и хранение при условиях 5 по ГОСТ 15150-69:

температура окружающей среды от минус 50 до плюс 50 °C;

относительная влажность воздуха до 98 % при 35 °C;

наличие в воздухе пыли и паров агрессивных примесей недопустимо.

Упаковку с изделием выдержать в течение не менее 4-х часов при условиях эксплуатации после транспортировки или хранения при отрицательных температурах.

5 Сведения о рекламациях

В случае отказа в работе изделия в период гарантийного срока эксплуатации необходимо:

составить технически обоснованный акт рекламации о несоответствии техническим характеристикам, указанным в паспорте;

сделать выписки из раздела «Свидетельство о приемке»;

указать дату, организацию или лицо, производившее ввод в эксплуатацию;

указать проведенные мероприятия по техническому обслуживанию.

Допускается направить заверенные руководителем предприятия, эксплуатирующего изделие, копии разделов «Свидетельство о приемке», «Учет технического обслуживания».

АКТ следует направить по адресу:

424000 г. Йошкар-Ола, ул. Строителей, 94, ЗАО «СКБ Хроматэк» или

Для корр.: РФ, Марий Эл, 424000, г. Йошкар-Ола, главпочтамт а/я 84.

Телефон/факс: (8362)68-59-19. E-mail: mail@chromatec.ru

Сервисная поддержка тел. +7(8362)68-59-19, 68-59-32, 68-59-33

E-mail: 19@chromatec.ru, service@chromatec.ru

Служба маркетинга – технический отдел тел. +7(8362)68-59-64, 68-59-68

E-mail: 68@chromatec.ru